Nel dettaglio: motore a gas 53 riparazione fai da te da un vero maestro per il sito my.housecope.com.

Questo video mostra come farlo da soli riparazione motore Gas 53... Per quasi due ore, l'autore del video rivela passo dopo passo la procedura per l'assemblaggio del motore, iniziando con il lavoro preparatorio e finendo con l'unità completamente pronta per l'installazione sull'auto.

Il primo passo preparatorio è un lavaggio completo di tutte le parti del motore. L'autore racconta in dettaglio i materiali e gli strumenti necessari per l'esecuzione di alta qualità di questo lavoro.

La successiva fase preparatoria è l'installazione di minuteria come boccole, cuscinetti, paraolio, prigionieri, tappi, ecc. Nel corso dell'assemblaggio, racconta le possibili sfumature che sorgono durante l'installazione di determinate parti. Inoltre, questo blocco descrive la procedura e le caratteristiche per l'installazione dell'albero motore e dell'albero a camme, allineando gli ingranaggi di trasmissione secondo segni speciali.

Successivamente, l'autore procede alla descrizione dell'assemblaggio della manovella e dei meccanismi di distribuzione del gas. La procedura per l'installazione di bielle, pistoni con anelli, valvole di aspirazione e scarico è mostrata in più fasi. In questa fase, la pompa dell'olio è installata e i bulloni della testa sono avvitati. Durante il processo di assemblaggio, l'autore del video racconta il diagramma del movimento dell'olio nel blocco cilindri. L'ultima, importante azione è il montaggio e la regolazione del meccanismo di distribuzione del gas, ovvero l'installazione di pulsanti, bilancieri e regolazione degli spazi.

Successivamente, viene dimostrata l'installazione di vari accessori sul motore, come una pompa, un termostato, un filtro dell'olio, un manometro, tubi di collegamento e molto altro. Di conseguenza, il motore è assemblato e pronto per essere installato sul veicolo.

| Video (clicca per riprodurre). |

Per trascurare la riparazione del motore Gas 53, è necessario mantenere sempre una buona condizione tecnica del motore e la sua costante disponibilità al funzionamento, nonché eliminare le cause che accelerano l'usura delle sue parti, utilizzare la benzina, l'olio e i lubrificanti consigliati .

Per trascurare la riparazione del motore Gas 53, è necessario mantenere sempre una buona condizione tecnica del motore e la sua costante disponibilità al funzionamento, nonché eliminare le cause che accelerano l'usura delle sue parti, utilizzare la benzina, l'olio e i lubrificanti consigliati .

Controllare periodicamente gli attacchi delle testate alla testata e pulire i pistoni e le superfici della camera di combustione dai depositi carboniosi. Serrare, se necessario, i dadi di fissaggio HZ. Prima di ciò, scaricare il liquido di raffreddamento dal sistema di raffreddamento.

Quindi, per eliminare l'influenza reciproca del serraggio di una testa sull'altra, i fissaggi del tubo di ingresso all'HZ vengono allentati. Quindi serrare i dadi che fissano la testa alla testata con una coppia di 73-78 con una chiave dinamometrica. Vedere la Figura 1 per la sequenza di serraggio dei dadi che fissano la testata alla testata.

Si consiglia di serrare le testine durante le prime tre operazioni di manutenzione, per poi eseguirle dopo ogni TO-2. Utilizzando la benzina e gli oli consigliati e osservando il regime di temperatura del motore, non sarà necessario riparare presto il motore Gas 53, se necessario, e i depositi di carbonio non saranno significativi e non influenzeranno le prestazioni del motore.

Se queste condizioni non vengono rispettate, nel motore può apparire uno strato di carbonio che provoca detonazione, diminuzione della potenza e, di norma, aumento del consumo di carburante. Per eliminare i depositi carboniosi, smontare il tubo di aspirazione dell'HZ e pulire il fondo dei pistoni e le superfici delle camere di combustione.

Se il motore "mangia" benzina con piombo, il deposito di carbonio viene inumidito con cherosene prima della pulizia, in modo che non entri nel sistema respiratorio. Dal momento che c'è molto veleno forte nella cenere. La rapida riformazione dei depositi carboniosi indica un malfunzionamento del motore ed è necessaria la riparazione del motore Gas 53.

Per aumentare la durata del motore prima della prima revisione durante il funzionamento, si consiglia di sostituire le fasce elastiche e i semicuscinetti di banco dell'albero motore. Quest'ultimo deve essere sostituito quando la pressione dell'olio su un motore caldo scende al di sotto di 100 kPa a una velocità dell'albero motore di 1200 min, che corrisponde a una velocità di avanzamento di 30-35 km/h.

In questo caso, il radiatore dell'olio deve essere spento. Quando si sostituiscono i semicuscinetti di banco, vengono ispezionati anche i semicuscinetti di biella, vengono sostituiti solo se necessario. Contemporaneamente alla sostituzione dei semicuscinetti di banco, vengono pulite le cavità dei perni di biella dell'albero motore.

Questa operazione deve essere eseguita con molta attenzione, poiché i resti di sporco non rimosso verranno trasportati dall'olio ai cuscinetti di biella, causando rigature e usura.

Dopo aver pulito le cavità, i tappi vengono avvolti strettamente. Le fasce elastiche vengono sostituite se il consumo di olio per rifiuti supera i 400 grammi per 100 chilometri. Installare il set di anelli richiesto, composto dal primo anello di compressione in ghisa non cromato, il secondo da un set di dischi in acciaio e un set di anelli raschiaolio con dischi in acciaio non cromato.

Quando si sostituiscono gli anelli, rimuovere la fascia sporgente non usurata nella sua parte superiore sulle canne dei cilindri (raschietti o altro attrezzo). Contemporaneamente alla sostituzione delle fasce elastiche, le testate e i cieli dei pistoni vengono puliti dai depositi carboniosi e le valvole vengono strofinate contro le sedi delle teste.

Il meccanismo di distribuzione del gas richiede un controllo periodico e, se necessario, la regolazione dei giochi delle valvole, la pulizia delle valvole dai depositi carboniosi e la rettifica delle sedi. Il controllo dei giochi viene effettuato con motore al minimo con asta di spinta completamente abbassata.

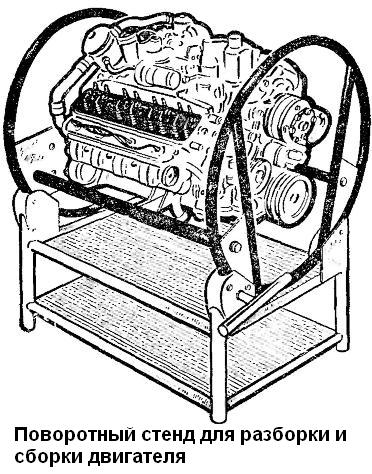

Per assemblare il motore, nonché per smontarlo, il gruppo del blocco motore con l'alloggiamento della frizione è fissato sul cavalletto (vedere la Fig. 11 della sezione "2.3.1. GAZ-53A e GAZ-66. Smontaggio del motore").

Tutte le parti del motore sono dimensionate prima del montaggio. (Tabella 4 vedere la sezione "2.5.1. GAZ-53A e GAZ-66. Dimensioni delle parti principali, giochi e tenuta nelle interfacce motore"). risciacquare abbondantemente, soffiare con aria compressa e asciugare con salviette pulite. Tutti i collegamenti filettati (spinotti, spine, raccordi, ecc.), se sono stati svitati durante lo smontaggio o sono stati sostituiti con nuovi, devono essere posti su piombo rosso o calce di piombo diluita con olio essiccante naturale. I collegamenti permanenti (tappi del blocco e delle teste dei cilindri) sono posti su lacca nitro.

Non è consentito installare su un motore riparato:

- coppiglie e coppiglie usate;

- rondelle elastiche che hanno perso la loro elasticità;

- bulloni e prigionieri con filettatura estesa;

- dadi e bulloni con bordi usurati;

- parti con più di due intaccature o ammaccature sul filo o fili strappati;

- guarnizioni danneggiate.

Assemblare il motore nell'ordine inverso rispetto allo smontaggio.

Di seguito sono riportate raccomandazioni specifiche e requisiti aggiuntivi per l'assemblaggio del motore.

A sostituzione delle canne dei cilindri prima dell'installazione il rivestimento è selezionato in base alla presa nel blocco cilindri.

La selezione delle canne avviene mediante un accurato righello metallico e una serie di sonde come segue: la canna, installata al suo posto nel monoblocco senza guarnizioni, deve affondare contro la superficie di accoppiamento del monoblocco. Il righello è installato sulla superficie di accoppiamento e la sonda viene inserita nello spazio tra il righello e l'estremità del manicotto (Fig. 23). Lo spessore della guarnizione è scelto in modo tale che dopo aver installato il rivestimento con la guarnizione, si alzi sopra la superficie del blocco cilindri nell'intervallo 0,02 - 0,09 mm.

Riso.23. Determinazione della posizione della camicia nel blocco cilindri

Le guarnizioni di tenuta sono prodotte in vari spessori: 0,3; 0,2; 0,15 e 0,1 mm. A seconda dello spazio, sulla canna del cilindro viene posizionata l'una o l'altra guarnizione, a volte il valore richiesto viene ottenuto da una serie di guarnizioni di vari spessori.

Dopo l'installazione nel blocco cilindri, le camicie sono fissate con boccole di bloccaggio (vedere la Fig. 13 della sezione "2.3.1. GAZ-53A e GAZ-66. Smontaggio del motore").

Una corda di amianto impregnata di una miscela di olio e grafite viene utilizzata come paraolio posteriore sui motori. Un cavo con una lunghezza di 140 mm viene posato nelle prese del blocco cilindri e nel supporto del premistoppa. Utilizzando il dispositivo, il cavo viene crimpato nelle sue prese con leggeri colpi di martello, come indicato in Fig. 24. Senza rimuovere il dispositivo, tagliare le estremità del cavo a filo del piano del connettore del premistoppa. Il taglio deve essere uniforme, non sono consentite estremità libere e tagli irregolari.

Riso. 24. Posa del paraolio posteriore dell'albero motore nel supporto del paraolio

Serrare i dadi che fissano i cappelli dei cuscinetti di banco (coppia 11-12 kgm). Dopo aver serrato e diviso i dadi dei cappelli dei cuscinetti di banco, l'albero motore dovrebbe ruotare facilmente con poco sforzo.

figura 25. Premendo sull'ingranaggio dell'albero motore

Dopo aver premuto l'ingranaggio dell'albero motore (Fig. 25) utilizzando un estrattore e un manicotto di spinta, controllare il gioco assiale dell'albero motore, per il quale premere l'albero motore sull'estremità posteriore del motore e utilizzare uno spessimetro per determinare il gioco tra l'estremità della rondella reggispinta posteriore e l'estremità del perno di banco anteriore dell'albero motore (fig. 26). Lo spazio deve essere compreso tra 0,075 e 0,175 mm.

Riso. 26. Controllo del gioco assiale

Quando si assemblano le parti del gruppo biella-pistone, è necessario osservare i seguenti requisiti.

- Le dita del pistone sono selezionate per le bielle in modo che a temperatura ambiente (+ 18 ° C) un dito leggermente lubrificato si muova dolcemente nel foro della biella con un leggero pollice.

- Prima del montaggio, i pistoni vengono riscaldati in acqua calda a + 70 ° C.

Non è consentito premere uno spinotto in un pistone freddo, poiché ciò può causare danni alle superfici dei fori dello spinotto del pistone, nonché la deformazione del pistone stesso.

Riso. 27. Collegamento della biella al pistone:

un - per installazione nel 1°, 2°, 3° e 4° cilindro; B - 5,6, 7 e 8 cilindri;

1-iscrizione sul pistone; numero 2 sulla biella; 3-segno sul coperchio della biella

Durante il montaggio, le bielle e i pistoni sono orientati come segue:

- per i pistoni del primo, secondo, terzo e quarto cilindro, l'iscrizione sul pistone e il numero stampigliato sulla biella devono essere diretti in direzioni opposte, e per i pistoni del quinto, sesto, settimo e ottavo cilindro - in uno direzione (fig. 27).

- Gli anelli di ritegno dello spinotto del pistone sono installati nelle scanalature delle sporgenze del pistone in modo che la curvatura del viticcio sia diretta verso l'esterno.

- Le fasce elastiche sono selezionate in base alle camicie in cui funzioneranno. Lo spazio misurato alla giunzione dell'anello posato nel manicotto deve essere compreso tra 0,3 - 0,5 mm per gli anelli di compressione e raschiaolio, cromato è installato nella scanalatura del pistone superiore e nel secondo - un anello di compressione stagnato con una scanalatura sul lato interno verso il basso.

Prima dell'installazione nelle canne dei cilindri, i giunti degli anelli del pistone devono essere posizionati ad un angolo di 120 ° l'uno rispetto all'altro e i cappucci protettivi in ottone devono essere messi sui bulloni della biella per evitare danni accidentali alla superficie dei perni di biella .

Quando si installano i pistoni nelle canne dei cilindri, assicurarsi che l'iscrizione sul pistone sia diretta verso l'estremità anteriore del blocco cilindri. Serrare i dadi dei bulloni della biella (coppia 6,8 - 7,5 kgm) e bloccarli.

Dopo aver premuto l'ingranaggio sull'albero a camme (Fig. 28), controllare con uno spessimetro il gioco assiale tra la flangia reggispinta e l'estremità dell'ingranaggio dell'albero a camme. Lo spazio deve essere compreso tra 0,08 e 0,2 mm.

Riso. 28. Premendo l'ingranaggio sull'albero a camme

- Impostare il pistone del 1° cilindro nella posizione del punto morto superiore (PMS) nella corsa di compressione.

- Inserire la trasmissione del demolitore-distributore nel foro nel blocco cilindri in modo che la fessura nell'albero di trasmissione sia diretta lungo l'asse del motore e spostata a sinistra, contando lungo la direzione del veicolo.

- Fissare l'alloggiamento dell'azionamento con un supporto e un dado in modo che la staffa con un foro filettato per il fissaggio dell'interruttore-distributore sia diretta all'indietro e ruotata di 23 ° a sinistra dell'asse longitudinale del motore, come mostrato in Fig. 29.

- Prima di installare l'interruttore-distributore sul motore, controllare la distanza tra i contatti dell'interruttore e, se necessario, regolarla. La distanza tra i contatti deve essere compresa tra 0,3 e 0,4 mm.

- Utilizzando i dadi correttori di ottano, ruotare il corpo dell'interruttore-distributore in modo che la freccia sia impostata sulla divisione della scala zero.

- Ruotare il rotore del distributore in modo che sia rivolto verso il terminale del primo cilindro. Il terminale del primo cilindro sul coperchio del distributore di accensione è contrassegnato dal numero "1".

Montare il coperchio del distributore con i fili e collegare quest'ultimo alle candele nell'ordine di funzionamento dei cilindri del motore (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). L'ordine di accensione è impostato sul collettore di aspirazione del motore.

Riso. 29. Installazione dell'azionamento dell'interruttore-distributore

Uno dei motori più leggendari dell'industria automobilistica sovietica può essere giustamente considerato il GAZ 53 o ZMZ 511. Ha servito le persone per molti decenni con fede e verità. Fino ad ora, molti degli angoli separati dell'Unione Sovietica hanno utilizzato questa unità di potenza "indistruttibile" e lo stabilimento GAZ ne produce ancora pezzi di ricambio.

La storia del motore a combustione interna GAZ 53 iniziò nel 1959, quando, per ordine del Partito Comunista, iniziarono a sviluppare un motore che avrebbe dovuto sostituire l'obsoleto GAZ 51. Quindi, per la prima volta, l'auto GAZ 53 è stato dotato di un'unità di potenza numero 511 nel 1961, e questo è continuato fino al 1993.

Durante la produzione dell'auto sono state apportate numerose modifiche e modelli sperimentali. Quindi, sono stati installati i motori: GAZ-53F, GAZ-53A, GAZ-53-12 e ZMZ-511. Inoltre, sono stati sviluppati modelli di motori che non sono stati installati in modo massiccio, ma hanno trovato applicazione nell'accordatura popolare. Tra questi rappresentanti ci sono UAZ con un motore GAZ 53 e una Gazelle con un motore GAZ 53.

Parallelamente al 53 °, lo stabilimento di Gorky stava producendo un ibrido: GAZ 52. Era un motore a sei cilindri, che avrebbe dovuto essere qualcosa tra il GAZ 51 e il 53. Il ricevitore del 53 ° era GAZ 3307, che era già dotato di unità di potenza di MMZ e YaMZ. Nel 1997, la linea di produzione ZMZ-53 cessò di esistere e rimase solo un'officina per la produzione di pezzi di ricambio per il motore.

Al momento della sua nascita, il motore GAZ 53 era considerato abbastanza forte, poiché aveva una grande quantità di potenza. Più in dettaglio, vale la pena analizzare le caratteristiche tecniche nella tabella:

Tutti i motori GAZ 53 della fabbrica erano dotati di un cambio a 4 marce. E solo nel 1987 è stato sviluppato un cambio a 5 marce per il motore ZMZ-511, che ha migliorato la potenza di trazione e la coppia.

Qualsiasi auto, specialmente quella sovietica, è stata messa a punto almeno una volta. Quindi, il 53 ° terzo dopo le unità di potenza Volgovsky (GAZ 24) e Uazovsky (UMZ-417) è il più popolare nella revisione, poiché ha un design semplice ed è facile da innovare. Tuttavia, ha guadagnato una grande popolarità grazie all'introduzione del motore su altre auto. Tante volte, puoi trovare una UAZ con un motore GAZ 53.

Per coloro che amano il GAZ 24 o 3102 forzato, possono installare facilmente lo ZMZ 511. Spesso puoi vedere il Volga correre con il motore GAZ 53. ...

Pertanto, l'installazione dello ZMZ 511 sul GAZ 24 dovrebbe essere affrontata con serietà e tutte le sfumature dovrebbero essere completamente calcolate, poiché il potenziale interno è abbastanza grande, ma non tutti hanno abbastanza intelligenza per completarlo.

La manutenzione di un'auto con un motore GAZ 53 è abbastanza semplice e non problematica, soprattutto quando è installata su un GAZ 24. Il motore, ovviamente, consuma circa 10 litri di olio, ma allo stesso tempo la sua risorsa è di circa 250.000 km di corsa con regolare manutenzione...

Quindi, vale la pena descrivere le fasi principali della manutenzione dell'unità di potenza:

- TO-1 - cambio dell'olio, filtro del carburante, serraggio del meccanismo della valvola.

- TO-2 - cambio dell'olio, filtro del carburante, serraggio del meccanismo della valvola, sostituzione del filtro del carburante e guarnizioni del coperchio della valvola.

- TO-3 - cambio dell'olio, filtro del carburante, serraggio del meccanismo della valvola, sostituzione del kit di distribuzione, sostituzione delle candele, cavi dell'alta tensione.

- TO-4 - cambio dell'olio, filtro del carburante, serraggio del meccanismo della valvola, sostituzione del filtro del carburante, guarnizioni del coperchio della valvola, guarnizioni della testata e coppa dell'olio.

La differenza di chilometraggio tra la manutenzione è di 12.500 km. Con una corretta e regolare manutenzione, il motore è in grado di raggiungere circa 300.000 - 350.000 km di percorrenza. Dopo un'importante revisione, la scheda del servizio tecnico viene cambiata e la manutenzione deve essere eseguita più spesso.

La riparazione di ZMZ-511 viene eseguita in base alle interruzioni del flusso. Poiché l'unità di potenza è abbastanza affidabile, può essere giustamente considerata lo standard di resistenza. Ma anche i migliori motori hanno le loro risorse e devono essere riparati.

Il motore del GAZ 53 non si rompe per sciocchezze e questo porta immediatamente a una revisione importante, che in molti casi costa come un nuovo motore. Ecco perché molti automobilisti si esercitano a riparare il motore GAZ 53 con le proprie mani. Considera il principale processo tecnologico di revisione dell'unità di potenza ZMZ-53.

Quali procedure devono essere eseguite e passate:

- Lavaggio del motore.

- Smontaggio. In questa fase, il motore viene sottoposto a un'analisi totale dei pezzi di ricambio per determinare quali parti sono danneggiate, quanti danni sono stati fatti al blocco e all'albero motore, lo stato delle teste del blocco, del gruppo pistone e delle teste del blocco. Inoltre, le parti minori sono sottoposte a diagnosi, vale a dire: la pompa dell'olio e dell'acqua, senza dubbio la frizione e altre.

- Processo diagnostico. Qui sono coinvolte solo tre parti principali: il blocco (camere in cui avviene la combustione), l'albero motore (per la manutenibilità) e la testata (lo stato del meccanismo di distribuzione del gas).

- Il processo di misurazione e dimensionamento. L'albero motore è alesato. Quindi, per questa parte c'è una tabella delle taglie:

Per montare il motore, così come per smontarlo, il gruppo blocco motore con l'alloggiamento della frizione è fissato sul cavalletto (vedi Fig. 1).

Prima del montaggio, tutte le parti del motore vengono dimensionate, lavate accuratamente, soffiate con aria compressa e pulite con tovaglioli puliti. Tutti i collegamenti filettati (spinotti, spine, raccordi, ecc.), se sono stati attorcigliati durante lo smontaggio o sono stati sostituiti, devono essere posti su piombo rosso o calce di piombo diluita con olio essiccante naturale.

Da installare su un motore riparato non autorizzato:

- coppiglie e coppiglie usate;

- rondelle elastiche che hanno perso la loro elasticità;

- bulloni e prigionieri con filettatura prolungata;

- dadi e bulloni con bordi usurati;

- parti con più di due tacche o ammaccature sul filo, o fili strappati;

Assemblare il motore nell'ordine inverso rispetto allo smontaggio.

Di seguito sono riportate raccomandazioni specifiche e requisiti aggiuntivi per l'assemblaggio del motore.

Quando si sostituiscono le canne dei cilindri, prima dell'installazione, la canna viene selezionata in base alla presa nel blocco cilindri.

Fodere vengono selezionati utilizzando un righello metallico accurato e un set di sonde come segue:

- la camicia, installata al suo posto nel monoblocco senza guarnizioni, deve affondare contro il piano di accoppiamento del monoblocco.

Il righello è installato sulla superficie di accoppiamento e la sonda viene inserita nello spazio tra il righello e l'estremità del manicotto (Fig. 2).

Lo spessore della guarnizione è scelto in modo tale che dopo aver installato il rivestimento con la guarnizione, si alzi sopra la superficie del blocco cilindri entro un intervallo di 0,02-0,09 mm.

Le guarnizioni di tenuta sono disponibili in vari spessori:

0,3; 0,2; 0,15 e 0,1 mm. A seconda dello spazio, sulla canna del cilindro viene posizionata l'una o l'altra guarnizione, a volte il valore richiesto viene ottenuto da una serie di guarnizioni di vari spessori.

Dopo l'installazione nel blocco cilindri, le camicie vengono fissate con bussole di bloccaggio (vedi Fig. 3).

Come paraolio posteriore sui motori, viene utilizzato un cavo di amianto impregnato di una miscela di olio e grafite. Un cavo con una lunghezza di 140 mm viene posato nelle prese del blocco cilindri e nel supporto del premistoppa. Utilizzando il dispositivo, il cavo viene crimpato nelle sue prese con leggeri colpi di martello, come indicato in Fig. 4. Senza rimuovere il dispositivo, tagliare le estremità del cavo a filo del piano del connettore del premistoppa. Il taglio deve essere uniforme, non sono consentite estremità libere e tagli irregolari.

Durante il montaggio dell'albero motore con volano e frizione sono soddisfatti i seguenti requisiti.

I dadi di montaggio del volano sono serrati, fornendo una coppia di 7,6-8,3 kgm.

Durante l'assemblaggio della frizione, il disco condotto è montato con un ammortizzatore sullo spingidisco e centrato sul cuscinetto dell'albero motore (l'albero di trasmissione del cambio può essere utilizzato come mandrino).

I segni "O", impressi sulla cassa dello spingidisco e sul volano vicino ad uno dei fori per i bulloni di montaggio della cassa, devono essere allineati.

Il gruppo albero motore, volano e frizione deve essere equilibrato dinamicamente. Lo squilibrio ammissibile è di 70 Gsm.

Durante il bilanciamento, rimuovere il peso in eccesso dal lato pesante forando il metallo del volano a una distanza di 6 mm dalla corona dentata con un trapano di 8 mm di diametro per una profondità non superiore a 10 mm.

Se lo squilibrio dell'albero assemblato supera i 180 Gsm, l'albero viene smontato e ogni parte viene equilibrata separatamente. Lo squilibrio del volano non deve superare i 35 Gsm; squilibrio del gruppo piastra di pressione con l'involucro - 36 Gsm; Lo squilibrio del disco pilotato è di 18 Gsm.

Cappelli dei cuscinetti di banco sistemare in modo che le sporgenze di fissaggio delle fodere siano da un lato, ei numeri o segni impressi sulle coperte corrispondano ai numeri dei letti. Quando si installa il coperchio anteriore, è necessario assicurarsi che la linguetta di bloccaggio della rondella del cuscinetto reggispinta posteriore entri nella scanalatura del coperchio e che non si formino gradini tra l'estremità del coperchio e l'estremità del blocco cilindri.

Serrare i dadi che fissano i cappelli dei cuscinetti di banco (coppia 11-12 kgm). Dopo aver serrato e diviso i dadi dei cappelli dei cuscinetti di banco, l'albero motore dovrebbe ruotare facilmente con poco sforzo.

Dopo aver premuto l'ingranaggio dell'albero motore (Fig. 5) utilizzando un estrattore e un manicotto di spinta, controllare il gioco assiale dell'albero motore, per il quale premere l'albero motore sull'estremità posteriore del motore e utilizzare uno spessimetro per determinare il gioco tra l'estremità della rondella reggispinta posteriore e l'estremità del perno di banco anteriore dell'albero motore (fig. 6). Lo spazio deve essere compreso tra 0,075 e 0,175 mm.

Quando si assemblano le parti del gruppo biella-pistone, è necessario osservare i seguenti requisiti.

Spine pistone sono selezionati per le bielle in modo che a temperatura ambiente (+18 0 C) un dito leggermente lubrificato si muova dolcemente nel foro della biella sotto un leggero sforzo del pollice.

Prima del montaggio, i pistoni vengono riscaldati in acqua calda a +70 0 С.

Non è consentito premere uno spinotto in un pistone freddo, poiché ciò può causare danni alle superfici dei fori dello spinotto del pistone, nonché la deformazione del pistone stesso.

Bielle e pistoni durante il montaggio, sono orientati come segue: per i pistoni del primo, secondo, terzo e quarto cilindro, la scritta sul pistone "davanti" e il numero stampigliato sulla biella devono essere diretti in direzioni opposte, e per il pistoni del quinto, sesto, settimo e ottavo cilindro - su un lato (fig. 7).

Gli anelli di ritegno dello spinotto del pistone sono installati nelle scanalature delle sporgenze del pistone in modo che la curvatura del viticcio sia diretta verso l'esterno.

Fasce elastiche sono selezionati in base alle maniche in cui lavoreranno. Lo spazio, misurato sul giunto dell'anello, posto nel manicotto, dovrebbe essere compreso tra 0,3 e 0,5 mm per gli anelli di compressione e raschiaolio. Nella scanalatura del pistone superiore ne è installato uno cromato e nel secondo un anello di compressione stagnato con una scanalatura sul lato interno verso il basso.

Prima di installare i giunti delle fasce elastiche nelle camicie dei cilindri, posizionare i giunti delle fasce elastiche con un angolo di 120 ° l'uno rispetto all'altro e posizionare i cappucci protettivi in ottone sui bulloni della biella per evitare danni accidentali alla superficie del perno di biella.

Quando si installano i pistoni nelle canne dei cilindri, assicurarsi che l'iscrizione sul pistone "davanti" sia diretta verso l'estremità anteriore del blocco cilindri. Serrare i dadi dei bulloni della biella (coppia 6,8 - 7,5 kgm) e bloccarli.

Dopo aver premuto l'ingranaggio sull'albero a camme (Fig. 8), controllare con uno spessimetro il gioco assiale tra la flangia reggispinta e l'estremità dell'ingranaggio dell'albero a camme. Lo spazio deve essere compreso tra 0,08 e 0,2 mm.

A volte un'auto si guasta, richiedendo misure di ripristino. Una di queste procedure è la riparazione del motore GAZ 53, che è scaduto da tempo il periodo di garanzia. Senza automobili, le nostre vite non sarebbero solo meno intense, ma anche più noiose. Inoltre, il trasporto di merci è uno dei compiti prioritari, che viene svolto utilizzando il trasporto su strada. Un rappresentante sorprendente dell'industria automobilistica nazionale è GAZ 53, che è ben noto a ciascuno di noi e viene utilizzato per vari tipi di trasporto merci.

Sembra un classico camion GAZ 53

Al momento della sua creazione, la leggendaria auto GAZ 53 era dotata di due opzioni di motore con molte modifiche. Il primo di questi è stato il 6 cilindri GAZ 11, che non ha trovato la sua nota ampia in questo particolare modello di auto. A sua volta, la seconda versione del motore ZMZ 53, con un volume di 4,25 litri, è stata installata molto più volte. Pertanto, oggi, il motore GAZ 53 è spesso esattamente lo ZMZ 53. Questo motore è una sorta di standard per l'affidabilità e la durata di un motore automobilistico.

Motore Zmz 53 per auto a gas 53

- battito dei cuscinetti della biella;

- esaurimento delle valvole di scarico;

- aumento del consumo di carburante e olio;

- abrasione delle fasce elastiche;

- urto delle boccole o dei pistoni superiori;

- bruciatura delle guarnizioni del blocco cilindri.

Sono questi malfunzionamenti che più spesso portano al malfunzionamento del motore, che può causarne l'arresto completo. Quasi tutti sono associati a violazioni del funzionamento dell'unità. Quindi, l'abrasione delle fasce elastiche e la comparsa di colpi nei cuscinetti della biella sono il risultato della trascuratezza delle istruzioni per l'uso del veicolo.

A sua volta, l'esaurimento di varie valvole e guarnizioni è una conseguenza diretta del surriscaldamento del sistema e si verifica un aumento del consumo di olio a causa dell'ignoranza delle misure preventive.

La prevenzione del motore ZMZ 53 è una garanzia per il mantenimento della sua funzionalità ottimale ed è progettata per mantenere il funzionamento del dispositivo al livello corretto.

Inoltre, misure simili consentono di determinare tempestivamente la formazione di eventuali danni gravi al motore ed eliminarli al minor costo.

Ecco perché queste procedure sono di grande importanza e prevengono la formazione di difetti minori, il cui elenco è stato fornito sopra. In generale, la manutenzione del motore GAZ 53 consiste nell'eseguire le seguenti misure:

- sostituzione del lubrificante;

- serrando le teste dei cilindri;

- controllo dei fissaggi del collettore di scarico;

- controllo della quantità di refrigerante;

- regolazione delle valvole;

- controllo del livello dell'olio nell'impianto.

L'attuazione tempestiva di tutte le procedure di cui sopra può fungere da chiave per il buon funzionamento di un motore automobilistico e garantirne la funzionalità ottimale. La manutenzione della macchina ha le sue sottigliezze che devono essere prese in considerazione con tutti i mezzi.

Sistema di lubrificazione del motore Gas 53