Nel dettaglio: fai da te una riparazione del motore 01 da un vero maestro per il sito my.housecope.com.

CARATTERISTICHE DI MONTAGGIO E SMONTAGGIO DELLE UNITÀ PRINCIPALI E DEI MECCANISMI DEI MOTORI A-01, A-01M e A-41

Durante il montaggio del blocco cilindri e del manovellismo, è necessario seguire le seguenti regole:

1. Quando si mettono gli O-ring in gomma sulla canna del cilindro, non devono essere attorcigliati nelle scanalature. Gli anelli di gomma e la cintura di sicurezza inferiore nel blocco cilindri (0151 mm) devono essere lubrificati con gasolio, altrimenti gli anelli di gomma potrebbero danneggiarsi durante l'installazione delle camicie nel blocco. Lo smusso d'ingresso sul nastro di atterraggio inferiore nel blocco cilindri deve essere piatto, pulito, senza intaccature.

L'ovalità delle canne cilindri nuove con la testata fissa non deve superare 0,03-0,05 mm.

2. Prima di assemblare il pistone con la biella e lo spinotto, il pistone deve essere riscaldato in un bagno d'olio a una temperatura di 80-100 ° C. Non premere lo spinotto nel pistone a freddo.

La biella con il pistone deve essere montata in modo che la camera di combustione sia spostata verso il bullone lungo della biella. Quando si installa un pistone con una biella nel blocco cilindri, la camera nel pistone deve essere spostata dall'asse dei cilindri nella direzione opposta all'albero a camme.

3. Gli anelli di compressione devono essere installati sul pistone con smussi verso l'alto, si tenga presente che l'anello superiore è cromato e il resto non è cromato.

Non devono essere consentite grandi deformazioni degli anelli quando sono installati nelle scanalature del pistone, quindi si consiglia di utilizzare uno speciale

il dispositivo mostrato in figura 19, che limita la dilatazione degli anelli ad un diametro esterno di 142,5 mm.

| Video (clicca per riprodurre). |

4. Quando si installa un pistone con fasce elastiche in una camicia del cilindro, è necessario utilizzare un mandrino conico tecnologico ("falsa camicia") per evitare danni agli anelli, come mostrato nella Figura 20.

5. È necessario rimuovere le camicie dal blocco cilindri usando un estrattore (Fig. 21), che viene inserito nella cavità interna del rivestimento.

6. Prima di installare le parti del gruppo pistone nei cilindri del motore, i blocchi delle fasce elastiche adiacenti devono essere posizionati con un angolo di 120-180 ° l'uno rispetto all'altro. Gli anelli installati nelle scanalature del pistone devono muoversi liberamente al loro interno sotto l'influenza del proprio peso.

Il gioco radiale tra gli anelli e le scanalature (quando sono coperti da una gabbia di 130 mm di diametro) deve essere rispettato entro i seguenti limiti (Tabella 4).

7. Quando si posiziona l'albero motore nel blocco cilindri e si installano parti del gruppo biella-pistone, è necessario che il numero (standard) della dimensione di produzione (1H, 2H) o di riparazione (PI, P2, РЗ) del la biella e i perni principali dell'albero motore corrispondono al numero ( standard) di auricolari.

Non è consentito installare l'albero e le boccole di dimensioni diverse, poiché ciò comporterà il grippaggio dell'albero motore.

Prima del montaggio è necessario pulire, sciacquare con cherosene o gasolio e soffiare con aria compressa le cavità e i canali dell'olio nel blocco cilindri, nell'albero motore e nelle bielle. Soprannomi, ammaccature, bave e segni devono essere accuratamente ripuliti. I letti e le superfici esterne devono essere asciugati e i perni dell'albero motore devono essere lubrificati con un sottile strato di olio diesel pulito.

È vietato raschiare le camicie, limare i cappelli di banco, interporre eventuali guarnizioni tra la camicia ed il suo basamento e tra i piani di collegamento dei cuscinetti, spostare i cappelli di biella da una biella all'altra o capovolgerli, spostare il cuscinetto di banco tappi da un posto all'altro.

Durante il montaggio del gruppo pistone e dell'albero motore, utilizzare martelli e punteruoli in legno o rame.

otto.Va tenuto presente che il serraggio dei bulloni della biella deve iniziare con un bullone lungo (stretto). In caso contrario, ciò può portare a una violazione della sede del giunto scanalato e alla deformazione del letto della biella.

Non riutilizzare le rondelle di sicurezza del bullone di biella sulle paratie del motore e non utilizzare le rondelle di sicurezza fatte in casa.

9. Si consiglia di serrare i dadi dei cappelli dei cuscinetti di banco nell'ordine mostrato in Figura 22, in due fasi con una chiave dinamometrica, utilizzando una coppia di serraggio di 41-44 kgm. Installare i cappelli dei cuscinetti in base ai numeri stampati su di essi.

10. I dadi di fissaggio delle testate al monoblocco devono essere serrati nell'ordine indicato in Figura 23, in due fasi (preliminare e finale).

A motore freddo, la coppia di serraggio dei dadi

il fissaggio delle teste dei cilindri dovrebbe essere di 16-18 kgm, a caldo - 18-20 kgm.

11. Se è necessario smontare il meccanismo di bilanciamento, utilizzare un estrattore per cuscinetti per estrarre i cuscinetti (fig. 24).

Per fare ciò, sbloccare i bulloni 11 (vedi Fig. 18) che fissano le piastre 8, svitarle e rimuovere le piastre. Quindi, con un leggero colpo di martello o punzone sulla faccia terminale dell'asse di carico-ingranaggio, spostare il carico su entrambi i lati finché non si ferma contro le pareti interne del corpo del meccanismo. Sotto l'influenza dello spostamento del carico, le piste dei cuscinetti esterne verranno premute fuori dal foro della cassa del meccanismo. Quindi estrarre l'anello esterno del cuscinetto con un estrattore. Quindi premere la gabbia interna con lo stesso estrattore, quindi rimuovere il peso dell'ingranaggio dalla custodia.

Assemblare in ordine inverso. Si consiglia di premere il cuscinetto contemporaneamente nell'alloggiamento e sul perno del pignone di carico.

Va tenuto presente che l'anello esterno del cuscinetto n. 12507KM è montato sulla pista interna e non è intercambiabile con altri cuscinetti.

Quando si installa il meccanismo di bilanciamento sul motore, i segni degli ingranaggi e del bordo dell'albero motore devono essere allineati. Dopo aver installato il meccanismo con la posizione del pistone del primo cilindro in V. m. t. i pesi degli ingranaggi devono essere rivolti verso il basso con una precisione di ± 5 °.

Quando si installa il meccanismo di bilanciamento sul motore, tra il corpo del meccanismo e il piano di accoppiamento del blocco cilindri, è necessario installare spessori, con i quali forniscono un gioco laterale tra i denti in impegno del peso dell'ingranaggio con il bordo dell'albero motore (0,25 -0,4 mm sull'asta). La violazione di questo gioco durante il montaggio, sia nel senso di diminuzione che in quello di aumento, può comportare un aumento del rumore nell'ingranamento e un'usura di emergenza dei denti degli ingranaggi.

La qualità costruttiva del meccanismo di bilanciamento viene verificata ruotando manualmente i pesi nei cuscinetti. Gli ingranaggi devono ritornare nella loro posizione originale sotto l'azione del loro stesso peso.

L'assemblaggio delle testate inizia con l'installazione e la rettifica delle valvole. Le valvole sono installate nelle boccole di guida, mentre la valvola dovrebbe inserirsi facilmente nel foro della boccola, sotto l'influenza del proprio peso. Quindi la valvola viene lappata fino a ottenere la tenuta richiesta dello smusso conico della presa (o sede) della testata e della valvola.

Dopo la lappatura delle valvole, la testa viene pulita dalla pasta lappatrice e lavata.

Si consiglia di smontare e montare il meccanismo della valvola utilizzando un attrezzo (Fig. 25).

Per comodità di smontare la tazza dell'ugello (quando si sostituisce l'anello di gomma o la guarnizione in rame sotto la tazza), è possibile utilizzare un estrattore (vedere la Fig. 108). Quando si sostituiscono i prigionieri, utilizzare un cacciavite per prigionieri (fig. 26).

I bulloni di montaggio del volano, i cappelli di biella, il bullone del pignone sull'albero a camme, i bulloni di supporto dell'asse di spinta, i dadi di fissaggio dei montanti dell'asse del bilanciere devono essere bloccati saldamente. In questo caso, le antenne delle rondelle dovrebbero adattarsi perfettamente al bordo del bullone o del dado. In caso di blocco con un filo, deve essere tirato nella direzione dell'avvolgimento.

Quando si premono i paraolio del telaio (gambetti) nelle parti del corpo (alloggiamento del volano, coperchio della scatola ingranaggi, coperchio della testata del cilindro), il paraolio non deve essere inclinato e scheggiato sulla sua superficie.

Il labbro di tenuta deve essere uniforme e liscio. Prima dell'installazione sull'albero, la superficie del premistoppa deve essere lubrificata con grasso USA (grasso) o CIATIM-201.

Tutte le guarnizioni devono essere prive di pieghe e strappi.

Riso. 19. Attrezzo per la rimozione e l'installazione delle fasce elastiche:

1 - caso; 2 - vite; 3 - copertina; 4 - primavera; 5 - orecchino: 6 - manico; 7 - Asse; 8 - cracker (spugne).

Riso. 20. Mandrino conico per l'installazione del pistone nella canna del cilindro.

Riso. 21. Estrattore per smontaggio canne cilindri dal monoblocco:

1 - disco; 2 - orecchino; 3 - occhiello per vite; 4 - vite; 5 - manica distanza; 6 - barra; 7 - maniglia.

La revisione di un motore è un insieme di lavori di riparazione di un'unità del motore a combustione interna volti a migliorare le condizioni dell'intero motore nel suo insieme. La parola revisione significa che tale riparazione è seria e richiede una buona conoscenza teorica e pratica. Inoltre, il lavoro per migliorare le condizioni del motore è chiamato capitale del motore a combustione interna.

La revisione è un complesso di lavori di riparazione relativi alla sostituzione di parti che non possono essere riparate (principalmente pistoni, anelli, guarnizioni) e alla riparazione di parti che possono essere ripristinate alle condizioni di fabbrica. Dopo la revisione, il motore ripristina i suoi indicatori di prestazione di potenza (potenza, compressione, silenziosità e funzionamento regolare). A differenza dell'attuale o non programmato (questo, ad esempio, il fusibile della lavatrice si brucia o il riscaldamento del lunotto 2107 non funziona), la revisione comporta la riparazione dell'intero motore e non delle singole parti. Pertanto, questo tipo di lavoro costa decentemente, richiede esperienza, tempo e, preferibilmente, un garage caldo e ben illuminato, se l'autista vuole fare capitale con le proprie mani.

Poiché il motore è il cuore del veicolo, deve essere riparato nel rispetto di tutte le norme e regolamenti, precisione e abilità.

Sia i motori a benzina che quelli diesel esauriscono la loro risorsa dopo aver superato la risorsa assegnata in ore motore (se il motore ha funzionato per 1 ora, questa è 1 ora motore) o dopo aver percorso migliaia di chilometri.

- Devi rabboccare l'olio motore, va da qualche parte.

- Danni meccanici al motore (crepa nel blocco).

- La compressione nei cilindri è al di sotto del livello consentito.

- Il fumo continuo dalla marmitta è blu o grigio (grigio scuro) denso in grandi quantità.

- Si sentono dei colpi (potrebbe essere l'auricolare attorcigliato, ecc.).

- L'auto non tira come prima, soprattutto in salita.

- Quando si controllano le candele, sono costantemente sporche, con depositi di carbonio, nell'olio.

- Il consumo di carburante è diventato più di prima.

- Molti gas entrano nel carter.

- Bassa pressione dell'olio nel sistema.

- Il motore si surriscalda sotto carichi leggeri.

- Il motore funziona a intermittenza.

Questi motivi non indicano necessariamente la necessità di una profonda revisione del motore a combustione interna. Se ci sono molti di questi segni e sono ripetitivi, allora è il momento di dare l'auto per il capitale o farlo da solo.

- riparazione in corso o in linea (riparazione o sostituzione di singole parti, ad esempio verniciatura di un paraurti);

- riparazioni tecniche secondo il programma (riparazione o sostituzione di parti usurate che hanno esaurito la loro risorsa);

- riparazione non programmata del motore a combustione interna (questo è quando la risorsa non è ancora uscita, ma il motore per qualche motivo si è guastato);

- revisione o revisione, o il capitale viene eseguito sia nei tempi previsti dopo una determinata risorsa, sia dopo un guasto finale.

La risorsa chilometrica per le auto medie è considerata di circa 200 mila km, dopodiché le sue caratteristiche diminuiscono ed è tempo di fare capitale. Ci sono auto con una risorsa di 1 milione di km (chiamati motori da un milione), anche se ora ci sono voci secondo cui la risorsa di nuove auto costose, che un tempo erano potenti milioni, ora ha una risorsa molto più piccola. Più spesso un'auto viene riparata, più redditizie sono le finanze delle case automobilistiche e dei negozi di ricambi auto, ma ciò rovina la reputazione di un marchio o di un modello di auto specifico.

In alcuni casi, con grave usura del motore a combustione interna o gravi guasti, è più consigliabile sostituire il motore.

Il produttore Avtovaz ha impostato il chilometraggio medio per le auto VAZ 2114 = 150 mila km. In media, tutte le auto russe hanno gli stessi indicatori. Ma, se i vari problemi vengono eliminati in tempo, la risorsa dei motori può facilmente resistere a 250 mila km. La risorsa dei motori delle auto straniere, in media, è di 200.000 - 300.000 km prima della revisione.

La revisione dei motori diesel e benzina viene eseguita in più fasi:

- Smontaggio del motore a combustione interna.

- Lavaggio e pulizia delle parti.

- Dopo la pulizia, un meccanico esperto è in grado di determinare quanto sono usurate alcune parti, se possono essere riparate o è meglio sostituirle. La risoluzione dei problemi viene eseguita, ovvero dopo che la testata del cilindro (testata del cilindro) è stata rimossa, essa e il blocco cilindri (testata del cilindro) vengono controllati per scheggiature e crepe; esaminare i cilindri per segni e graffi; determinare le distanze delle parti di accoppiamento; ispezionare le condizioni dei pistoni per trucioli, gusci, depositi di carbonio; ispezionare le bielle dell'albero motore; ricerca albero motore a combustione interna; dita; cuscinetti; vengono inoltre controllate parti del meccanismo di distribuzione del gas (valvole, bilancieri, ecc.). Inoltre confrontano le dimensioni delle parti importanti con quelle di fabbrica.

- Dopo la risoluzione dei problemi, è necessario valutare il grado di usura dell'intero motore: cosa cambiare, cosa lasciare, cosa riparare.

- Se non hai mai dovuto smontare completamente il motore, allora sarebbe più corretto e meglio invitare un amico che capisca.

- Lo smontaggio è auspicabile in un garage caldo e ben illuminato.

- Durante lo smontaggio, metti tutti i bulloni, le rondelle e i dadi in una scatola con divisori, non gettare tutto in un secchio.

- Durante lo smontaggio, ricorda la sequenza se lo fai per la prima volta.

- Se non sai come si chiamano le parti, porta le parti vecchie al negozio e mostrale al venditore.

Nella nostra guida alla revisione del motore fai-da-te, ecco la seguente sequenza di azioni:

- Smontaggio e smontaggio.

- Dettagli sulla risoluzione dei problemi.

- Lavaggio parti smontate.

- Ordine e acquisto di pezzi di ricambio.

- Rettifica blocco e albero motore.

- Riparazione della testa del blocco.

- Lavoro di verifica.

- Montaggio e installazione ICE.

- Correre dietro al capitale.

- Conclusione.

A seconda della marca e del modello dell'auto (progettazione del motore, numero di cilindri, tipo di cambio), il processo di smontaggio del motore può variare. Anche la disposizione del motore su trazione anteriore e trazione posteriore è diversa.

I motori a carburatore sono molto più facili e veloci da smontare, poiché non sono stipati di dispositivi elettronici, in presenza dei quali, per arrivare al motore stesso, bisogna smontarli tutti accuratamente.

Quindi, se Kamaz deve fare un capitale, ad esempio, il suo motore diesel dello stabilimento Yaroslavl YaMZ-236 impiegherà circa 10 ore per essere smantellato. Se fai lo stesso lavoro con analoghi pesanti di Kamaz, ci vorranno più di 30 ore.

E ci vogliono circa 3 ore per smontare il motore VAZ. E i motori delle auto straniere impiegheranno circa 10 ore.

È necessario smontare lentamente, lanciando bulloni e dadi ovunque. Con lo smontaggio, la diagnostica è già iniziata, per così dire.

Il rilevamento dei difetti in questo caso è meccanico, ovvero è necessario controllare visivamente e utilizzando strumenti di misurazione l'usura delle parti.

- ispezionare l'albero motore e misurarne le dimensioni, verificare piegature e allineamento;

- ispezionare il corpo del blocco cilindri (BC);

- controllare le parti del meccanismo di biella-manovella per il gioco e la condizione stessa: pistoni, cilindri, anelli, dita, bielle;

- ispezionare l'alloggiamento della testata (testata);

- parti del meccanismo di distribuzione del gas;

- determinare la manutenibilità di parti e assiemi.

Molte persone trascurano lavori come il lavaggio del motore. Si consiglia di risciacquare ogni parte e pulirla dalla placca in modo da poterne determinare il grado di usura, e sciacquare anche la testata e il BC per rilevare eventuali macrofessure.

Dopo aver completato la procedura di risoluzione dei problemi e aver selezionato quelli idonei per il restauro e non idonei, è necessario ordinare nuove parti per sostituire quelle inutilizzabili.Quando sai già quali parti sono necessarie, non è necessario ritardare l'ordine e l'acquisto, poiché le nuove parti devono ancora essere preparate per l'installazione.

- Rivestimenti (principale e biella).

- Dettagli del gruppo pistone.

- Perni di manovella.

- Boccole di biella.

- Valvole (tutte, sia di aspirazione che di scarico).

- Anelli raschiaolio.

- Guarnizioni (set completo).

- Guide e sedi valvole.

- Pompa con kit di riparazione.

- Filtro olio e pompa.

- Altri dettagli incidentali.

Dopo che è stato risolto il problema dei pezzi di ricambio, iniziano a riparare e ripristinare il blocco e l'albero motore del motore a combustione interna. Su una fresatrice e rettificatrice in piano, lo strato della sede della testata e il blocco stesso vengono rimossi fino a quando non rimangono cavità e trucioli. Accade così che ci siano diversi gusci profondi, a causa dei quali devi rimuovere gli strati in più passaggi. Di solito, a seconda del grado di danno, gli strati vengono tagliati con uno spessore di 1 mm, 0,5 mm, 0,25 mm, 0,1 mm, 0,05 mm. Successivamente, iniziano a levigare la superficie fino a ottenere una finitura a specchio.

Esiste una tabella speciale per la rettifica dell'albero motore, che mostra i valori di spessore ed efficienza dopo la riparazione rispetto a una nuova fabbrica.

Per favore dimmi, voglio smontare il motore. ma 41 riparazioni, qualcosa salta di pressione, quali caratteristiche e a cosa devi prestare attenzione durante lo smontaggio, la riparazione e il montaggio del motore, grazie a tutti in anticipo!

Il sensore di pressione funziona? È solo che la pressione non salta. O è sempre basso o normale.

Per favore dimmi, voglio smontare il motore. ma 41 riparazioni, qualcosa salta di pressione, quali caratteristiche e a cosa devi prestare attenzione durante lo smontaggio, la riparazione e il montaggio del motore, grazie a tutti in anticipo!

Ciao collega, il pallet è accartocciato?

Forse la presa nel pallet è svitata dal tremore, ho avuto questo.

sarò notato

Smontiamola, non abbiate paura, qui sul forum i ragazzi sono normali, vi diranno sempre se non altro, ho appena comprato il mio, come ho comprato il trattore, non l'ho nemmeno avviato, ho subito l'ho smontato, durante l'inverno ho smerigliato l'albero, ho comprato i pezzi di ricambio, comincerò a montare tra due settimane, solo per un paio e lo faremo.

I ragazzi monteranno il motore fanno una foto recensione cosa e come

fai una foto recensione cosa e come

Proverò, e poi come va.

fai una foto recensione cosa e come

Proverò, e poi come va.

beh io aspetterò

Ragazzi ditemi che differenza c'è tra il kit di riparazione per la pompa dell'acqua e il 41 del vecchio e nuovo modello

È giunto il momento di assemblare il motore: per prima cosa puliamo il blocco, quindi lo sciacquiamo a fondo con benzina e lo soffiamo con aria, sciacquiamo l'albero motore in uno. Prestiamo particolare attenzione al lavaggio del canale.

Dopo aver lavato il blocco e l'albero motore, prepariamo i manicotti per il posizionamento nel blocco. Per fare ciò, disponiamo le fasce elastiche sulle camicie controllando gli spazi nei giunti.In questo caso, gli anelli STAPRI non brillano di stabilità e gli spazi nell'intero set vanno da 0,4 a 0,65, passano secondo tolleranze Successivamente, segniamo le camicie, i pistoni e gli anelli sui cilindri in modo che in futuro, durante l'assemblaggio, non confondano, sciacquiamo le maniche e mettiamo gli O-ring, li lubrificiamo e le sedi nel blocco con litolo e inserirli nel blocco È meglio piantare le maniche facendo un semplice dispositivo da un'asta filettata e distanziali piuttosto che martellare con una mazza.

Dopo aver piantato le maniche, prepariamo altre parti per un ulteriore assemblaggio.Le mie coperture principali, smontiamo la pompa dell'olio e controlliamo l'usura, il meccanismo di bilanciamento ha richiesto la sostituzione dei cuscinetti, entrambe le unità delle pompe dell'olio NSh-10 e NSh-32 hanno richiesto la sostituzione i cuscinetti, frizione di innesto NSh-32, camme bruciate.

Dopo aver piantato le maniche, prepariamo altre parti per un ulteriore assemblaggio.Le mie coperture principali, smontiamo la pompa dell'olio e controlliamo l'usura, il meccanismo di bilanciamento ha richiesto la sostituzione dei cuscinetti, entrambe le unità delle pompe dell'olio NSh-10 e NSh-32 hanno richiesto la sostituzione i cuscinetti, frizione di innesto NSh-32, camme bruciate.

Dimmi dove sono i numeri sui pistoni? anche il motore è crollato sui pistoni ha trovato il numero 2k o 2zh, cosa può significare? e quanto ti è costato tutto il set di pistoni, se non un segreto

numero 2k o 2zh, cosa significa? e quanto ti è costato tutto il set di pistoni, se non un segreto

2-Questo è un gruppo di peso del pistone di 3020-3030 kg e F è un gruppo di dimensioni di 129,89-129,91.Il prezzo di un set è 12800r. Quando si assembla il motore, è desiderabile un pistone di un gruppo.

numero 2k o 2zh, cosa significa? e quanto ti è costato tutto il set di pistoni, se non un segreto

2-Questo è un gruppo di peso del pistone di 3020-3030 kg e F è un gruppo di dimensioni di 129,89-129,91.Il prezzo di un set è 12800r. Quando si assembla il motore, è desiderabile un pistone di un gruppo.

Grazie

Alexander Nikolaevich, fai tutto secondo Feng Shui

Questo è il mio bello

Inserisco le maniche dallo sforzo della mano, lo sforzo lo senti e gli anelli di gomma non si tagliano.

Ad essere sincero, non ho nemmeno pensato di provarlo con le mie mani, ma ovviamente c'è da temere.

Ciao a tutti quelli che possono dirvi che l'albero motore a-41 è la Cina costa 14 tonnellate e c'è un albero Barnaul costa 24 tonnellate, in cosa differiscono? E posso mettere cinese? cosa pensi

E posso mettere cinese? cosa pensi

E per quanto riguarda quello vecchio, può lucidarlo. Il cinese è la roulette Non ci sono buone recensioni su di loro.

E posso mettere cinese? cosa pensi

E per quanto riguarda quello vecchio, può lucidarlo. Il cinese è la roulette Non ci sono buone recensioni su di loro.

sulla radice ci sono i bulli, e gli inserti erano già p3 da affinare, penso non abbia senso, ma riguardo a Barnaul che ne pensi?

inserti già reggevano p3 sharpening credo non abbia senso, ma a proposito di Barnaul che ne pensate?

C'è ancora un'altra riparazione da fare, e puoi macinarle.E Barnaulsky è il loro albero, tutti i motori funzionano su di loro. Ma quando si sostituisce l'albero, è necessario bilanciare con il volano.Ho avuto l'esperienza di installare l'albero senza bilanciare, dopo aver assemblato il motore al primo avviamento, è andata una vibrazione terribile, ma non volevo smontare il motore, Sono uscito dalla situazione saldando pezzi di rinforzo sul cesto con un metodo scientifico, anche se ci sono voluti due giorni, dopodiché guido sempre per l'equilibrio.

inserti già reggevano p3 sharpening credo non abbia senso, ma a proposito di Barnaul che ne pensate?

C'è ancora un'altra riparazione da fare, e puoi macinarle.E Barnaulsky è il loro albero, tutti i motori funzionano su di loro. Ma quando si sostituisce l'albero, è necessario bilanciare con il volano.Ho avuto l'esperienza di installare l'albero senza bilanciare, dopo aver assemblato il motore al primo avviamento, è partita una terribile vibrazione, ma non volevo smontare il motore , sono uscito dalla posizione saldando i pezzi di rinforzo sul volano per colpendo, anche se ci sono voluti due giorni, dopodiché guido sempre per l'equilibratura.

Non ho pensato al bilanciamento.

Molte informazioni utili per i proprietari di un modello BMW 5 possono essere trovate sul BMW Automotive Forum Malfunzionamenti, manutenzione, riparazione e funzionamento.

Il motore A-41 è dotato di meccanismo di bilanciamento forze d'inerzia agenti sul piano verticale. Meccanismo di bilanciamento (Figura 1) è costituito da due pesi che ruotano in direzioni opposte. La velocità di rotazione dei pesi è il doppio della velocità di rotazione dell'albero motore. I baricentri dei pesi sono diretti simultaneamente in una direzione durante la rotazione. I pesi sono fusi insieme agli assi, che vengono premuti negli ingranaggi 2. Nel corpo meccanismo di bilanciamento Sono installati cuscinetti a rulli cilindrici, in cui ruotano gli assi dei pesi.L'anello dentato 4, che è montato sulla parte centrale dell'albero motore vicino al terzo perno principale, fa ruotare l'ingranaggio.

Figura 1. Parti del meccanismo di bilanciamento: un dispositivo; b - diagramma delle forze; в - installazione di ingranaggi secondo i marchi; 1 - caso; 2 - marcia; 3 - linea dell'olio al radiatore dell'olio; 4 - anello dentato dell'azionamento del meccanismo di bilanciamento; 5 - una guarnizione di regolazione; 6 - carico.

Come risultato della rotazione dei pesi, compaiono le forze centrifughe Pc, che vengono scomposte in due componenti: forze orizzontali e verticali. Le forze orizzontali agiscono in direzioni opposte, bilanciandosi a vicenda. Le forze verticali si sommano e si sommano a Vs. La somma delle forze verticali bilancia verticalmente la somma delle forze d'inerzia Ri in tutti e quattro i cilindri.

Installazione meccanismo di bilanciamento sul motore A-41 si effettua con la posizione del pistone del primo cilindro al punto morto superiore. Gli ingranaggi devono essere installati secondo i segni applicati sui denti e sulle scanalature quando i pesi si trovano sotto.

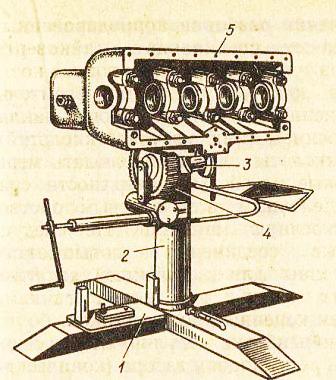

I motori vengono assemblati in tre fasi: posizione verticale con il carter sollevato, quando l'albero motore è posato; posizione orizzontale - per l'installazione delle unità e delle parti di assemblaggio principali; posizione verticale con carter abbassato - durante l'assemblaggio finale e il completamento. Per l'assemblaggio individuale dei motori, viene utilizzato un supporto universale USD-3 o un supporto speciale per l'assemblaggio dei motori D-108 e D-160 (Fig. 107). Negli impianti di riparazione specializzati, i motori vengono assemblati su una linea di produzione.

Riso. 107. Supporto per smontaggio e montaggio dei motori D-108 e D-160:

1 - telaio, 2 - ruota, 3 - settore inferiore, 4 - catenaccio oscillante, 5 - settore superiore, 6 - piastra, 7 - rullo, 8 - fermo

I motori sono assemblati nel seguente ordine: mettono l'albero motore nei cuscinetti di banco, installano le canne dei cilindri, il gruppo biella-pistone, il meccanismo di distribuzione, la trave posteriore e il volano, la pompa dell'olio e il basamento, la testata, il carburante attrezzature, filtri e tubazioni, collettori di aspirazione e scarico, pompa e ventilatore dell'acqua, riduttore e motorino di avviamento.

Si consiglia di installare l'albero motore in questa sequenza. Controllare e completare l'albero con i cuscinetti di banco. Se le camicie non possono essere alesate e corrispondono alle dimensioni indicate dei perni dell'albero, vengono posate nel letto del blocco, i cuscinetti principali vengono assemblati e serrati. Posare l'albero motore e verificarne l'installazione secondo le condizioni tecniche per la riparazione.

I valori di gioco ammissibili nei cuscinetti di banco senza riparazione per le dimensioni normali dei perni dell'albero motore per i motori dei trattori sono: per D-108 e D-160 - 0,35 mm; per tutti gli altri - 0,24-0,30 mm.

Dopo aver verificato le dimensioni e determinato i giochi, i cappelli dei cuscinetti vengono rimossi, i perni principali dell'albero vengono lubrificati con un sottile strato di olio e l'albero viene abbassato sulle camicie installate nel blocco.

La coppia di serraggio dei dadi dei cuscinetti di banco dei motori D-108 è di 370-420 Nm; A-01M, A-41 - 410-440; D-65, D-240 - 220-260 e SMD-14-200-220 Nm. Innanzitutto, serrare il cuscinetto principale centrale e provare a ruotare l'albero motore a mano usando il bullone nella flangia del volano. Se l'albero gira facilmente, serrare gradualmente i restanti cappelli dei cuscinetti. La corsa assiale dell'albero motore viene verificata spostandolo lungo l'asse con un piede di porco e il gioco finale viene misurato nella posizione estrema. La corsa assiale dell'albero motore per i motori D-108 è 0,1-0,5 mm; SMD-14-0.2-0.4; A-01M e A-41—0.1—0.35 mm.

Un albero correttamente posizionato dovrebbe essere in grado di ruotare con la forza della mano applicata al bullone del volano o ai perni di biella.

Il gruppo biella-pistone è installato nel blocco dal lato della testata, utilizzando dispositivi per la compressione degli anelli. Serrare i dadi dei cuscinetti di biella con una chiave dinamometrica con la seguente coppia di serraggio: per motori SMD-14 - 140-160 Nm; A-01M, A-41 —160—180; D-108 - 140-150 Nm.

La corsa assiale consentita della testa di biella inferiore senza riparazione è di 1 mm.Dopo aver installato la traversa posteriore e l'alloggiamento della tenuta, installare il volano. L'eccentricità del volano dopo essere stato fissato all'albero motore non deve superare 0,3 mm.

Ricambi sempre disponibili per trattori T-4, DT-75, MTZ, K-700, TT-4M, ecc. Possibilità di consegnare pezzi di ricambio rari su ordinazione.

Offriamo solo pezzi di ricambio di alta qualità di produttori affidabili.

Acquistiamo i pezzi di ricambio direttamente dai produttori e quindi possiamo offrirti i prezzi più bassi sul mercato.

La riparazione del motore DT 75 consiste nella sostituzione di elementi usurati o nell'esecuzione di lavori di riparazione, se possibile. Durante la riparazione, considerare il modello del motore e selezionare attentamente il produttore delle parti da utilizzare nella riparazione. Se sei un meccanico, puoi eseguire tu stesso i lavori di riparazione. Se tale abilità è assente nel tuo arsenale, contatta un centro specializzato, dove eseguiranno una diagnosi completa, ripareranno il motore DT 75 e sostituiranno le parti necessarie.

Quando si invia il motore per la riparazione, viene smontato dal trattore. Inoltre, viene effettuato lo smantellamento di tutte le parti e i meccanismi che impediscono la rimozione del motore. In particolare il cofano, il radiatore per il raffreddamento dell'acqua e dell'olio, il cardano di trasmissione del cambio, lo smontaggio del supporto motore al telaio. Il motore viene rimosso dal trattore utilizzando una gru o un argano.

Puoi leggere più in dettaglio nel nostro manuale di riparazione per motore del trattore DT-75.

Ti consigliamo inoltre di dare un'occhiata alla nostra sezione. Video di riparazione DT-75

Ordine generale dell'assemblea. Per assemblare i motori su una linea di produzione nelle condizioni di imprese di riparazione specializzate, vengono utilizzati rack o trasportatori, che facilitano l'installazione in una posizione comoda per il montaggio. Per il montaggio individuale dei motori, viene utilizzato il supporto universale OPR-989 [Fig. 26] e altri.

Riso. 26. Cavalletto universale OPR-989 per lo smontaggio e il montaggio del motore.

1) - Basamento; 2) - Tubo; 3) - Albero di rotazione; 4) - Ingranaggio a vite senza fine; 5) - Blocco cilindri.

CONiniziare a montare il blocco cilindri: è necessario installare boccole e un albero a camme, boccole e spingitori, paraoli e rulli decompressori, tubi dell'olio. Quindi dovresti ancora una volta soffiare attraverso i passaggi dell'olio nel blocco con aria compressa e installare il perno di rinvio, i perni e altre parti.

V il blocco è posato con un albero motore con cuscinetti di banco, quindi le canne dei cilindri, un set biella-pistone, una trave posteriore e un volano, una pompa dell'olio e un basamento, una testata, un turbocompressore e un meccanismo a bilanciere, attrezzatura per il carburante , filtri e tubazioni, collettori di aspirazione e scarico, una pompa dell'acqua sono installati e ventola, cambio, motorino di avviamento e frizione in una sequenza che dipende dal design del motore.

Installazione dell'albero motore. Si consiglia di assemblare e serrare prima i cuscinetti di banco senza albero. La coppia di serraggio dei dadi per i motori YaMZ-238NB è di 422-460 Nm per i bulloni principali; adiacente 98-118 N.m.; A-01 e A-41 - 410-440; tipo SMD - 200-220 Nm (bulloni SMD-60 - 160-180 Nm); D-37M - 140-160 Nm; ZMZ-53A - 110-120 Nm; ZIL-130 - 110-130 N.m per l'anteriore e 80-100 N.m. per il resto dei cuscinetti. Le misurazioni determinano la loro ovalità, conicità, traferro e spostamento dell'inserto superiore rispetto a quello inferiore.Al fine di garantire una risorsa dell'80%, durante la revisione, i giochi nei cuscinetti di banco non sono superiori a: 0,156 mm - SMD-60, 0,160 mm - A01M; 0,180 mm - A-41; 0,120 mm - D-37M; 0,08 mm - ZMZ-53A; 0,065 mm - ZIL-130; 0,130 mm - YaMZ-238NB.

ALubrificare i perni dell'albero con un sottile strato di olio, installare i semianelli distanziali, quindi posare l'albero motore. Innanzitutto, il cuscinetto principale centrale viene serrato uniformemente in due o tre fasi. Se l'albero ruota facilmente grazie al bullone nella flangia, i cappelli dei cuscinetti rimanenti vengono serrati uniformemente. Se l'albero diventa stretto, allora dovrebbe essere rimosso e i colli dovrebbero essere lubrificati con un sottile strato di vernice. Quindi è necessario riposizionare l'albero, ruotarlo, smontarlo, ispezionare - dalle stampe dell'inchiostro sui rivestimenti, determinare la causa della rotazione stretta ed eliminarla.

PSpostando l'albero motore lungo l'asse, controllare la corsa assiale di decollo con un'asta di livello, che per i motori diesel varia da 0,1-0,4 mm, per i motori automobilistici 0,08-0,25 mm. Il decollo assiale è regolato dalla scelta dello spessore dei semianelli distanziali, dello spessore della spalla del cuscinetto di montaggio, o altri accorgimenti per motori di questo tipo.

PL'albero correttamente posizionato dovrebbe girare dalla forza della mano applicata ai perni della biella.

Installazione delle maniche nel blocco. I manicotti, che vengono installati nel blocco, devono essere dello stesso gruppo dimensionale, nuovi o della stessa dimensione di riparazione, e nel blocco senza O-ring devono essere liberi di ruotare.

PDopo aver installato gli O-ring, i manicotti devono essere premuti nel blocco utilizzando uno strumento con una pressa idraulica (pneumatica) o un blocco di legno e un martello. Non è consentito tagliare l'O-ring durante la pressione.

PDopo aver premuto, il manicotto dovrebbe sporgere di 0,10-0,21 mm sopra il piano del blocco per motori diesel SMD-17, SMD-18; 0,09-0,15 mm per D-240, D-241; 0,07-0,27 mm per D-160; 0,65-0,165 mm per motori diesel di altre marche. La differenza nella sporgenza delle maniche per un blocco non è superiore a 0,05 mm. La sporgenza consentita senza riparazione è di 0,04 mm (per i motori diesel A-01M e A-41 la sporgenza è di 0,05 mm).

PCon una testa pressata e fissa, l'ovalità e la conicità dei manicotti sull'area di lavoro vengono verificate dal lato del carter (non sono ammessi più di 0,03 mm).

PQuando si eseguono riparazioni di routine, i manicotti devono essere installati nel blocco, ruotando di 90 gradi attorno all'asse rispetto alla posizione precedente, al fine di aumentare la successiva durata di servizio a causa di una diminuzione dell'ovalità.

Installazione del kit biella e pistone. Il kit e la superficie interna del liner devono essere lubrificati con gasolio prima dell'installazione. I blocchi del primo e del secondo segmento del pistone si trovano ad un angolo di 180 gradi l'uno rispetto all'altro sui pistoni dei motori diesel YaMZ-238NB, SMD-18 e tra il secondo e il terzo - con un angolo di 90 gradi. Sui pistoni di ZMZ-53, SMD-60, A-01M e altri motori, i blocchi sono posizionati con un angolo di 120 gradi l'uno rispetto all'altro. In questo caso, le serrature non devono essere posizionate contro l'asse del dito.

SHIl set di pistoni atunno è installato nel blocco dal lato della testata utilizzando un dispositivo di compressione dell'anello. In questo caso, è necessario prestare particolare attenzione alla correttezza della sua posizione rispetto al blocco (camera di combustione, fessure nel mantello del pistone, frecce sul cielo del pistone, ecc.).

BBulloni o dadi dei cuscinetti della biella vengono serrati con una chiave dinamometrica, mantenendo una coppia di 240-260 Nm. per motori diesel SMD-60; 196-216 Nm per YaMZ-238NB, YaMZ-240B; 170-190 Nm per A-01M, A-41; 140-160 Nm per D-50, SMD-17, SMD-18 e altri; 100-120 Nm per D-37M, D-144, D-21; 68-76 Nm per motori a carburatore ZMZ-53N; 70-80 Nm per ZIL-130. Nei motori ZMZ-53, quando si monta la testa della biella inferiore, la sporgenza sul coperchio e il numero sulla biella devono corrispondere.

PDopo aver installato le bielle, il momento di rotazione dell'albero motore non deve superare i 50 Nm.

Dil fondo dei pistoni dopo aver installato il gruppo biella-pistone in posizione b. m. t. dovrebbe sporgere o affondare rispetto al piano del blocco della dimensione indicata nella tabella 52.

| Video (clicca per riprodurre). |

Tabella 52.La posizione dei cieli dei pistoni in relazione alla densità del blocco.