In dettaglio: riparazione fai-da-te di un iniettore motore VAZ 21214 da un vero maestro per il sito my.housecope.com.

Oggi vedrai nel video come puoi eseguire una revisione importante del motore VAZ 21214 Niva Taiga 1.7 (iniettore) con le tue mani. Un'auto con un'autonomia di 60mila km. Il motore 1.7 è servosterzo. Il problema a causa del quale è in corso una revisione importante, il motore ha iniziato a modificarsi. Hanno controllato la compressione, in uno dei cilindri ha mostrato 5. Abbiamo collegato lo scanner e abbiamo visto gli errori: P0300 (sono stati rilevati errori casuali / multipli, sono stati rilevati errori P0301 nel 1 ° cilindro. È stato in questo cilindro che ha mostrato la compressione un valore di 5. Allo stesso tempo, la spia del motore di controllo non si accende.Abbiamo misurato la produzione nel primo cilindro di 15 ettari, nel 4° cilindro di 11 ettari.

Revisione video del motore VAZ 21214 Niva Taiga 1.7:

La durata di questo motore è nella regione di 150 mila km. correre, ha superato 65mila km. È impossibile dire esattamente perché siano state necessarie riparazioni premature. Se decidi di fare tutto da solo, questa istruzione ti sarà molto utile. L'intero processo viene mostrato dall'inizio alla fine, con commenti dettagliati.

Prima di smontare, pulire il motore dallo sporco.

Utilizzando la testa "17", svitare i tre bulloni che fissano la staffa del cambio dell'asse anteriore al blocco cilindri.

Utilizzando la testa "13", svitare i quattro dadi che fissano la staffa di supporto sinistra del gruppo motore al blocco cilindri.

... e rimuovere il gruppo staffa con il cuscino.

Dopo aver rimosso le staffe sui perni di montaggio e sui fori filettati nel blocco cilindri, montiamo la piastra del cavalletto smontabile e fissiamo il motore sul cavalletto. Rimuovere la frizione (vedi qui)

| Video (clicca per riprodurre). |

Rimuovere il volano e il coperchio della campana frizione (vedi qui).

Utilizzando la testa "13", svitare i quattro dadi che fissano la staffa per il supporto destro del gruppo motore al blocco cilindri.

... e rimuovere la staffa con il cuscino.

Utilizzando la testa "17", svitare i tre bulloni che fissano la staffa del generatore al blocco cilindri.

Usando una pinza a becchi tondi, allentiamo il morsetto di fissaggio al tubo di uscita del radiatore del riscaldatore del tubo di uscita del liquido di raffreddamento dal gruppo farfallato (motore VAZ-21214) o dall'unità di riscaldamento del carburatore (VAZ-21213).

Rimuoviamo il tubo dal tubo di diramazione del tubo di uscita.

Utilizzando la testa "10", svitare i due dadi che fissano la flangia del tubo di uscita del radiatore del riscaldatore all'alloggiamento della pompa del liquido di raffreddamento.

Dopo aver svitato il dado che fissa la staffa del tubo al collettore di scarico (vedi qui).

... rimuovere il tubo di uscita del radiatore del riscaldatore e la relativa guarnizione di tenuta.

Usando la testa "13", svitare i tre bulloni che fissano la pompa del liquido di raffreddamento al blocco cilindri.

... e rimuovere il gruppo pompa del liquido di raffreddamento e la relativa guarnizione.

Su un motore a iniezione, smontare il gruppo della testata con un ricevitore, un tubo di aspirazione e un collettore di scarico (vedi qui).

Su un motore a carburatore, rimuovere il gruppo della testata con il carburatore, il tubo di aspirazione e il collettore di scarico (vedi qui).

Rimuovere il separatore d'olio dell'impianto di ventilazione del carter, la coppa dell'olio e la pompa dell'olio (vedi relativi paragrafi).

Usando la testa "10", svitare i sei bulloni che fissano il supporto del paraolio dell'albero motore posteriore al blocco cilindri.

Facciamo leva sul supporto del paraolio posteriore con un cacciavite per le maree.

... e rimuovere il gruppo supporto con un paraolio.

Dalle scanalature del supporto del paraolio, rimuoviamo due bulloni speciali (con teste quadrate) che fissano il coperchio dell'alloggiamento della frizione.

Rimuovere la guarnizione del supporto del paraolio posteriore.

Rimuovere il coperchio di trasmissione dell'albero a camme, smontare la catena, la ruota dentata dell'albero motore, l'albero di trasmissione della pompa dell'olio, il pattino tendicatena (vedere le relative sezioni).

Utilizzando una chiave da 10, svitare il bullone che fissa la staffa per il tubo di scarico del separatore d'olio del sistema di ventilazione del carter.

Utilizzando la testa "14", svitare i due dadi che fissano il coperchio della biella (il pistone dovrebbe essere nel BDC).

Battere sulle superfici laterali del coperchio con un martello con un percussore di plastica.

Tiriamo fuori il guscio inferiore del cuscinetto della biella dal coperchio.

Appoggiandoci alle estremità delle aste dei bulloni della biella, spostiamo la testa inferiore della biella dal perno di biella dell'albero motore.

Appoggiando il manico in legno del martello sul connettore della testa di biella inferiore, spingere il pistone nel cilindro.

... e rimuovere il pistone con la biella dal cilindro.

Tiriamo fuori il guscio del cuscinetto superiore dalla testa della biella.

Allo stesso modo, rimuoviamo i pistoni con le bielle da altri cilindri.

Fissiamo la biella in una morsa con ganasce in metallo morbido.

Con le dita, aprire delicatamente (senza fare grande sforzo) la chiusura dell'anello di compressione superiore.

... e rimuovere l'anello di compressione superiore.

... anello di compressione inferiore.

... due dischi di un anello d'olio.

Rimuovere l'espansore dell'anello raschiaolio.

Per rimuovere il pistone dalla biella.

... fare leva sull'anello di ritegno dello spinotto del pistone con un cacciavite.

... e rimuoverlo dalla scanalatura anulare del pistone.

Allo stesso modo, estraiamo il secondo anello di ritenzione del dito.

... lo rimuoviamo dal foro nel pistone.

Rimuovere il pistone dalla testa di biella superiore.

Se alcune parti del gruppo biella-pistone non sono danneggiate e leggermente usurate, possono essere riutilizzate. Pertanto, durante lo smontaggio, contrassegniamo le parti per installarle nel vecchio cilindro.

Utilizzando la testa "17", svitare i due bulloni che fissano il cappello del cuscinetto di banco dell'albero motore.

Rimuovere il coperchio del cuscinetto principale.

Tiriamo fuori il guscio del cuscinetto principale inferiore dal coperchio.

Allo stesso modo, rimuovere altri quattro cappelli dei cuscinetti di banco.

Tiriamo fuori l'albero motore dal blocco cilindri.

Tiriamo fuori i semianelli persistenti dalle scanalature del supporto posteriore del blocco cilindri.

Tiriamo fuori le camicie superiori dei cuscinetti principali dell'albero motore dai supporti del blocco cilindri.

Dopo aver smontato il motore, sciacquare abbondantemente con benzina e pulire le parti dai depositi carboniosi per verificarne lo stato tecnico.

Per determinare l'usura del cilindro.

... Misuriamo il diametro del cilindro in quattro cinghie e due piani (paralleli e perpendicolari all'asse dell'albero motore) con un calibro interno.

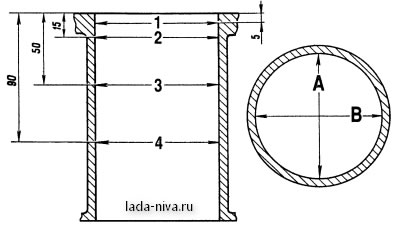

Schema di misurazione del cilindro: A e B - direzioni di misurazione; 1,2, 3 e 4 - numeri di cintura

Dimensioni principali del blocco cilindri

Per determinare l'usura del mantello del pistone.

... con un micrometro misuriamo il diametro in un piano perpendicolare all'asse dello spinotto, ad una distanza di 55 mm dal cielo del pistone.

Misuriamo i diametri con un micrometro.

... e perni principali dell'albero motore.

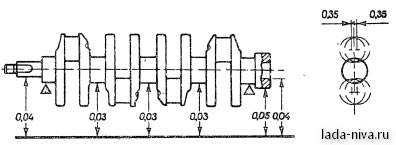

Eccentricità ammissibile delle superfici principali dell'albero motore

Rettimiamo i perni dell'albero motore alla dimensione di riparazione più vicina se la loro usura o ovalizzazione è maggiore di 0,03 mm, nonché se ci sono grippaggi e rischi sui perni.

(leggi anche l'articolo "Albero motore - Rettifica o riparazione")

Dopo aver rettificato i perni dell'albero motore.

... è necessario rimuovere i tappi dei canali dell'olio.

... Sciacquare accuratamente i canali per rimuovere i residui abrasivi e soffiare con aria compressa.

La rettifica dei perni dell'albero motore, la rimozione e l'installazione di nuovi tappi viene eseguita presso la stazione di servizio.

Montiamo il motore in ordine inverso.

Installiamo nuovi gusci dei cuscinetti dell'albero motore di dimensioni nominali o di riparazione (dopo aver rettificato i perni).

Nel primo, secondo, quarto e quinto cuscinetto del blocco cilindri, installiamo i gusci dei cuscinetti principali superiori con scanalature.

... e nel terzo supporto è presente un rivestimento senza scanalatura sulla superficie interna (lo stesso dei cappelli dei cuscinetti di banco).

Lubrificare i semicuscinetti di banco con olio motore e inserire l'albero motore nei supporti.

Inseriamo semianelli persistenti lubrificati con olio motore nelle scanalature del quinto supporto.

Sul lato anteriore del quinto supporto, installiamo un semianello in acciaio-alluminio e sul lato posteriore un cermet (giallo).

Le superfici dei semianelli con rivestimento antifrizione (su di esse sono realizzate delle scanalature) devono essere rivolte verso le superfici di spinta dell'albero motore.

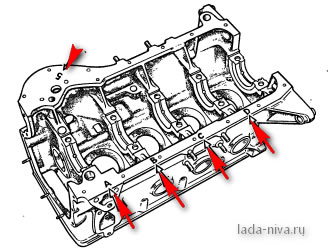

Installiamo i cappelli dei cuscinetti di banco in base ai segni sulla loro superficie esterna (il conteggio viene effettuato dal lato della trasmissione dell'albero a camme).

In questo caso, i blocchi dei gusci superiore e inferiore di ciascun cuscinetto di banco devono essere posizionati su un lato.

Stringiamo i bulloni dei cappelli dei cuscinetti di banco alla coppia prescritta (vedi qui).

I pistoni per cilindri sono selezionati per classi.

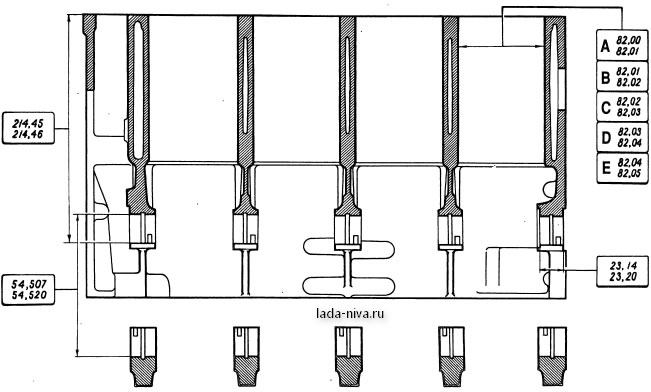

Marcatura della classe dimensionale dei cilindri sul blocco

La classe del diametro del cilindro, indicata da lettere, è stampigliata sul piano inferiore del blocco cilindri (il piano dell'attacco della coppa dell'olio).

Le classi di diametro del mantello del pistone e i fori per lo spinotto sono contrassegnati sul cielo del pistone.

Quando si installa il pistone nel cilindro, la freccia sul cielo del pistone deve puntare verso l'azionamento dell'albero a camme.

Quando si monta il gruppo biella-pistone, è necessario che lo spinotto, lubrificato con olio motore, entri nel foro del pistone o della biella con lo sforzo della mano e non cada da essi quando il dito è verticale.

Per controllare il gioco nel bloccaggio della fascia elastica, inserire la fascia elastica nel cilindro e allineare la fascia elastica con il fondo del pistone.

Usando una serie di tastatori piatti, controlliamo il gioco nel blocco della fascia elastica.

Lubrificare le scanalature sui pistoni con olio motore.

Installiamo anelli sui pistoni.

Installare l'anello di compressione inferiore con la scanalatura ("raschietto") rivolta verso il basso.

Se il segno "TOP" o "TOP" viene applicato all'anello vicino alla serratura, posizionare l'anello con il segno in alto.

Gli anelli dovrebbero girare liberamente nelle scanalature senza incepparsi.

Disponiamo gli anelli come segue:

il blocco dell'anello di compressione superiore è orientato con un angolo di 45 ° rispetto all'asse dell'anello del pistone;

il blocco dell'anello di compressione inferiore - con un angolo di 180 ° rispetto all'asse del blocco dell'anello superiore;

blocco dell'anello raschiaolio - con un angolo di 90 ° rispetto all'asse del blocco dell'anello di compressione superiore (il giunto di espansione si trova sul lato opposto al blocco).

Prima di installare le parti ShPG, lubrificiamo i cilindri, i pistoni con gli anelli e i cuscinetti di biella con olio motore.

Prima di installare il pistone nel cilindro, mettiamo un mandrino regolabile sul pistone.

... e, serrando il mandrino, stringere le fasce elastiche.

Installare il pistone con la biella nel cilindro.

Appoggiando il manico del martello sul fondo del pistone, spingerlo nel cilindro.

Quando si installa il cappello di biella, il numero sulla biella e il cappello devono corrispondere e trovarsi su un lato della biella.

Serrare i dadi della biella alla coppia prescritta (vedi qui).

L'ulteriore assemblaggio viene eseguito nell'ordine inverso rispetto allo smontaggio.

Sostituire guarnizioni e guarnizioni con nuove.

Quando si installa il volano, lo orientiamo in modo che il montaggio (foro conico), situato sul piano posteriore del volano accanto alla corona dentata, si trovi di fronte al perno di biella del quarto cilindro.

Prima di smontare, pulire il motore dallo sporco.

Utilizzando la testa "17", svitare i tre bulloni che fissano la staffa del cambio dell'asse anteriore al blocco cilindri.

Utilizzando la testa "13", svitare i quattro dadi che fissano la staffa di supporto sinistra del gruppo motore al blocco cilindri.

... e rimuovere il gruppo staffa con il cuscino.

Dopo aver rimosso le staffe sui perni di montaggio e sui fori filettati nel blocco cilindri, montiamo la piastra del cavalletto smontabile e fissiamo il motore sul cavalletto. Rimuovere la frizione (vedi Sostituzione dei dischi della frizione condotto e conduttore).

Rimuovere il volano e il coperchio dell'alloggiamento della frizione (vedere Sostituzione del paraolio dell'albero motore posteriore).

Utilizzando la testa "13", svitare i quattro dadi che fissano la staffa per il supporto destro del gruppo motore al blocco cilindri.

... e rimuovere la staffa con il cuscino.

Utilizzando la testa "17", svitare i tre bulloni che fissano la staffa del generatore al blocco cilindri.

Usando una pinza a becchi tondi, allentiamo il morsetto di fissaggio al tubo di uscita del radiatore del riscaldatore del tubo di uscita del liquido di raffreddamento dal gruppo farfallato (motore VAZ-21214) o dall'unità di riscaldamento del carburatore (VAZ-21213).

Rimuoviamo il tubo dal tubo di diramazione del tubo di uscita.

Utilizzando la testa "10", svitare i due dadi che fissano la flangia del tubo di uscita del radiatore del riscaldatore all'alloggiamento della pompa del liquido di raffreddamento.

... rimuovere il tubo di uscita del radiatore del riscaldatore e la relativa guarnizione di tenuta.

Usando la testa "13", svitare i tre bulloni che fissano la pompa del liquido di raffreddamento al blocco cilindri.

... e rimuovere il gruppo pompa del liquido di raffreddamento e la relativa guarnizione.

Su un motore a iniezione, smontare il gruppo della testata con un ricevitore, un tubo di aspirazione e un collettore di scarico (vedere Rimozione e smontaggio della testata di un motore a iniezione).

Su un motore a carburatore, rimuoviamo il gruppo della testata con il carburatore, il tubo di aspirazione e il collettore di scarico (vedi Rimozione e smontaggio della testata di un motore a carburatore).

Rimuovere il separatore d'olio dell'impianto di ventilazione del carter, la coppa dell'olio e la pompa dell'olio (vedere i relativi paragrafi).

Utilizzando la testa "10", svitare i sei bulloni che fissano il supporto del paraolio dell'albero motore posteriore al blocco cilindri.

Facciamo leva sul supporto del paraolio posteriore con un cacciavite per le maree.

... e rimuovere il gruppo supporto con un paraolio.

Dalle scanalature del supporto del paraolio, rimuoviamo due bulloni speciali (con teste quadrate) che fissano il coperchio dell'alloggiamento della frizione.

Rimuovere la guarnizione del supporto del paraolio posteriore.

Rimuovere il coperchio di trasmissione dell'albero a camme, smontare la catena, la ruota dentata dell'albero motore, l'albero di trasmissione della pompa dell'olio, il pattino tendicatena (vedere le relative sezioni).

Utilizzando una chiave da 10, svitare il bullone che fissa la staffa per il tubo di scarico del separatore d'olio del sistema di ventilazione del carter.

Utilizzando la testa "14", svitare i due dadi che fissano il coperchio della biella (il pistone dovrebbe essere nel BDC).

Battere sulle superfici laterali del coperchio con un martello con un percussore di plastica.

Tiriamo fuori il guscio inferiore del cuscinetto della biella dal coperchio.

Appoggiandoci alle estremità delle aste dei bulloni della biella, spostiamo la testa inferiore della biella dal perno di biella dell'albero motore.

Appoggiando il manico in legno del martello sul connettore della testa di biella inferiore, spingere il pistone nel cilindro.

... e rimuovere il pistone con la biella dal cilindro.

Tiriamo fuori il guscio del cuscinetto superiore dalla testa della biella.

Allo stesso modo, rimuoviamo i pistoni con le bielle da altri cilindri.

Fissiamo la biella in una morsa con ganasce in metallo morbido.

Con le dita, aprire delicatamente (senza fare grande sforzo) la chiusura dell'anello di compressione superiore.

... e rimuovere l'anello di compressione superiore.

... anello di compressione inferiore.

... due dischi di un anello d'olio.

Rimuovere l'espansore dell'anello raschiaolio.

Per rimuovere il pistone dalla biella.

... fare leva sull'anello di ritegno dello spinotto con un cacciavite.

... e rimuoverlo dalla scanalatura anulare del pistone.

Allo stesso modo, estraiamo il secondo anello di ritenzione del dito.

Facendo scorrere lo spinotto.

... lo rimuoviamo dal foro nel pistone.

Rimuovere il pistone dalla testa di biella superiore.

Se alcune parti del gruppo biella-pistone non sono danneggiate e leggermente usurate, possono essere riutilizzate. Pertanto, durante lo smontaggio, contrassegniamo le parti per installarle nel vecchio cilindro.

Utilizzando la testa "17", svitare i due bulloni che fissano il cappello del cuscinetto di banco dell'albero motore.

Rimuovere il coperchio del cuscinetto principale.

Tiriamo fuori il guscio del cuscinetto principale inferiore dal coperchio.

Allo stesso modo, rimuovere altri quattro cappelli dei cuscinetti di banco.

Tiriamo fuori l'albero motore dal blocco cilindri.

Tiriamo fuori i semianelli persistenti dalle scanalature del supporto posteriore del blocco cilindri.

Tiriamo fuori le camicie superiori dei cuscinetti principali dell'albero motore dai supporti del blocco cilindri.

Dopo aver smontato il motore, sciacquare abbondantemente con benzina e pulire le parti dai depositi carboniosi per verificarne lo stato tecnico.

Per determinare l'usura del cilindro.

... Misuriamo il diametro del cilindro in quattro cinghie e due piani (paralleli e perpendicolari all'asse dell'albero motore) con un calibro interno.

Per determinare l'usura del mantello del pistone.

... con un micrometro misuriamo il diametro in un piano perpendicolare all'asse dello spinotto, ad una distanza di 55 mm dal cielo del pistone.

Misuriamo i diametri con un micrometro.

... e perni principali dell'albero motore.

Rettimiamo i perni dell'albero motore alla dimensione di riparazione più vicina se la loro usura o ovalizzazione è maggiore di 0,03 mm, nonché se ci sono grippaggi e rischi sui perni.

Dopo aver rettificato i perni dell'albero motore.

... è necessario rimuovere i tappi dei canali dell'olio.

... Sciacquare accuratamente i canali per rimuovere i residui abrasivi e soffiare con aria compressa.

La rettifica dei perni dell'albero motore, la rimozione e l'installazione di nuovi tappi viene eseguita presso la stazione di servizio.

Montiamo il motore in ordine inverso.

Installiamo nuovi gusci dei cuscinetti dell'albero motore di dimensioni nominali o di riparazione (dopo aver rettificato i perni).

Nel primo, secondo, quarto e quinto cuscinetto del blocco cilindri, installiamo i gusci dei cuscinetti principali superiori con scanalature.

... e nel terzo supporto è presente un rivestimento senza scanalatura sulla superficie interna (lo stesso dei cappelli dei cuscinetti di banco).

Lubrificare i semicuscinetti di banco con olio motore e inserire l'albero motore nei supporti.

Inseriamo semianelli persistenti lubrificati con olio motore nelle scanalature del quinto supporto.

Sul lato anteriore del quinto supporto, installiamo un semianello in acciaio-alluminio e sul lato posteriore un cermet (giallo).

Le superfici dei semianelli con rivestimento antifrizione (su di esse sono realizzate delle scanalature) devono essere rivolte verso le superfici di spinta dell'albero motore.

Installiamo i cappelli dei cuscinetti di banco in base ai segni sulla loro superficie esterna (il conteggio viene effettuato dal lato della trasmissione dell'albero a camme).

In questo caso, i blocchi dei gusci superiore e inferiore di ciascun cuscinetto di banco devono essere posizionati su un lato.

Serrare i bulloni del cappello del cuscinetto di banco alla coppia specificata (vedere Coppie di serraggio per connessioni filettate).

I pistoni per cilindri sono selezionati per classi.

La classe del diametro del cilindro, indicata da lettere, è stampigliata sul piano inferiore del blocco cilindri (il piano dell'attacco della coppa dell'olio).

Le classi di diametro del mantello del pistone e i fori per lo spinotto sono contrassegnati sul cielo del pistone.

Quando si installa il pistone nel cilindro, la freccia sul cielo del pistone deve puntare verso l'azionamento dell'albero a camme.

Quando si monta il gruppo biella-pistone, è necessario che lo spinotto, lubrificato con olio motore, entri nel foro del pistone o della biella con lo sforzo di una mano e non cada da essi quando il dito è verticale.

Per controllare il gioco nel bloccaggio della fascia elastica, inserire la fascia elastica nel cilindro e allineare la fascia elastica con il fondo del pistone.

Usando una serie di tastatori piatti, controlliamo il gioco nel blocco della fascia elastica.

Lubrificare le scanalature sui pistoni con olio motore.

Installiamo anelli sui pistoni.

Installare l'anello di compressione inferiore con la scanalatura ("raschietto") rivolta verso il basso.

Se il segno "TOP" o "TOP" viene applicato all'anello vicino alla serratura, posizionare l'anello con il segno in alto.

Gli anelli dovrebbero girare liberamente nelle scanalature senza incepparsi.

Disponiamo gli anelli come segue:

il blocco dell'anello di compressione superiore è orientato con un angolo di 45 ° rispetto all'asse dell'anello del pistone;

il blocco dell'anello di compressione inferiore - con un angolo di 180 ° rispetto all'asse del blocco dell'anello superiore;

blocco dell'anello raschiaolio - con un angolo di 90 ° rispetto all'asse del blocco dell'anello di compressione superiore (il giunto di espansione si trova sul lato opposto al blocco).

Prima di installare le parti ShPG, lubrificiamo i cilindri, i pistoni con gli anelli e i cuscinetti di biella con olio motore.

Prima di installare il pistone nel cilindro, mettiamo un mandrino regolabile sul pistone.

... e, serrando il mandrino, stringere le fasce elastiche.

Installare il pistone con la biella nel cilindro.

Appoggiando il manico del martello sul fondo del pistone, spingerlo nel cilindro.

Quando si installa il cappello di biella, il numero sulla biella e il cappello devono corrispondere e trovarsi su un lato della biella.

Serrare i dadi della biella alla coppia prescritta (vedi Coppie di serraggio per attacchi filettati). L'ulteriore assemblaggio viene eseguito nell'ordine inverso rispetto allo smontaggio. Sostituire guarnizioni e guarnizioni con nuove.

Quando si installa il volano, lo orientiamo in modo che il montaggio (foro conico), situato sul piano posteriore del volano accanto alla corona dentata, si trovi di fronte al perno di biella del quarto cilindro.

Anni di rilascio - (1994 - presente)

Materiale del blocco cilindri - ghisa

Sistema di alimentazione - carburatore (21213) / iniettore (21214)

Tipo - in linea

Numero di cilindri - 4

Valvole per cilindro - 2

Corsa del pistone - 80mm

Diametro del cilindro - 82 mm

Rapporto di compressione - 9.4

Il volume del motore Niva 21213 è di 1690 cc.

Potenza motore Niva 21213 - 81 CV / 5200 giri/min

Coppia - 125 Nm / 3000 giri/min

Carburante - AI93

Consumo di carburante - città 11,5 l. | binario 8,3 l. | misto 10,5 l/100 km

Consumo di olio - 700 g per 1000 km

Peso del motore Niva - 117 kg

Dimensioni complessive del motore Niva 21213 (LxWxH), mm -

Olio nel motore Niva 21213:

5W-30

5W-40

10W-40

15W-40

Quanto olio c'è nel motore Niva 21213/21214: 3,75 litri.

Quando si sostituisce, riempire con circa 3,5 litri.

Risorsa del motore Niva:

1. Secondo i dati dell'impianto - 80 mila km

2. In pratica - fino a 150 mila km

MESSA A PUNTO

Potenziale - 200 HP

Senza perdita di risorse - 90 CV.

Motore VAZ 21213 1,7 litri. carburatore / iniezione (21214) 4 cilindri in linea con albero a camme in testa, la cinghia di distribuzione Niva ha una trasmissione a catena. Sulla base di 214 motori, viene prodotto un motore VAZ 2123 per una Chevy Niva, le differenze nell'adattamento dell'unità per l'installazione nel vano motore, shnivy e attacchi sono tecnicamente quasi identiche.

Le principali differenze tra il motore VAZ 21213 e il 2106 con un diametro del cilindro di 82 mm., La testata, il blocco motore Niva 21213 del 2106 differisce in altezza inferiore. Tra i vantaggi dei motori 213, vale la pena notare la presenza di un tendicatena (non è necessario stringere) e sollevatori idraulici (non è necessario regolare le valvole). Svantaggi del motore Niva: rumoroso, mangia olio, soggetto a surriscaldamento alle vibrazioni, risorse scarse.

Il motore ha tutti i problemi della serie classica, tutti uguali, il motore 21213 niva si scalda, trotta, bussa, ecc., quali sono i problemi, per ogni caso, è descritto in dettaglio QUI, nella sezione dei problemi e malfunzionamenti.

Non ha senso scrivere su questo per molto tempo, perché il chip Niva è inutile, il motore atmosferico non può essere stimolato con il chip e tutte le recensioni entusiastiche non sono altro che un tentativo di giustificare lo spreco di denaro, noi andare oltre.

La domanda all'ordine del giorno: come aumentare la potenza del motore del campo di grano senza particolari ritocchi? Il primo stadio è aumentare la corsa del pistone a 84 mm usando un albero motore da un VAZ 2130, pistoni da 82 mm con uno spostamento di 2 mm dello spinotto e abbiamo già 1,8 litri. La seconda fase consiste nell'alesare i cilindri sotto il pistone da 84 mm, assemblando così sul campo il motore 1.9. Per potenziare completamente il motore VAZ 21213, è necessario aggiungere un carburatore più efficiente, alesare i canali della testata (come descritto QUI), un diametro di ingresso di 33 mm e un'uscita di 31 mm, è consigliabile utilizzare bielle leggere , di conseguenza otteniamo circa 100 CV.

La terza fase: stiamo costruendo un motore da 2 litri. Acquistiamo in commercio un albero motore tuning con corsa di 88mm e pistoni di 84mm con perno disassato di 4mm. Una revisione completa del motore VAZ 21213 sarà completata dopo aver installato l'albero a camme Nuzhdin (o equivalente) con un aumento di 11,2, un volano leggero, bielle leggere e un carburatore modificato, tutto questo in totale darà circa 110 CV.

- pistone di diametro standard, corsa estesa

1,8 litri 82x84

85 CV

Coppia massima

135 Nm a 3000 giri/min

- un pistone di diametro maggiore, corsa maggiorata

1,9 litri 84x84

- un pistone di diametro maggiore, corsa maggiorata

2,0 litri 84x88

Periodicamente, i forum sollevano la questione dell'installazione di un motore 2112 in un campo di grano, questo è un compito piuttosto difficile e privo di significato, a causa del fatto che i motori da 16 V amano i giri e non sono adatti per un SUV. Se vuoi velocità, vendi la tua auto e compra una Priora. La Niva non è adatta alle alte velocità e la sua messa a punto dovrebbe mirare, prima di tutto, ad aumentare la trazione nella parte bassa.

I pro e i contro sono descritti QUI nella sezione Turbo Classic.

Usiamo kit di kit basati sul compressore PK-23-1 o analoghi con una pressione di 0,5 bar, iniettori del 406 ° motore Volgovsky, il pistone rimane fabbricato in fabbrica, l'uscita è superiore a 100 CV. La risorsa sarà ridotta, ma non critica.

Non è consigliabile installare compressori più efficienti, il pistone di fabbrica non resisterà e il motore richiederà modifiche costose significative.

Il motore VAZ 21214 è stato concepito come il primo motore a iniezione per un SUV domestico. Niva non era molto popolare in URSS, ma veniva esportato in Asia, Gran Bretagna, Europa, America Latina e Stati Uniti. Dal 1994, ci sono state diverse modifiche e modifiche del motore a combustione interna da Euro-0 a Euro-5 (esportazione).

Si ritiene che la base dell'ICE 21214 fosse la precedente versione 21213. Infatti, parti nel motore

- il circuito del motore è cambiato: un iniettore invece di un carburatore;

- sono comparsi ulteriori allegati: DPKV, sensore DHX, controller Bosch MP 7.0;

- un albero motore con un raggio di manovella lungo di 40 mm, non utilizzato nei precedenti motori AvtoVAZ;

- Testata con fori per i perni sensore di fase e ricevitore, supporti idraulici per leve valvole al posto dei bulloni di regolazione.

Poiché il modello base piega la valvola, il motore 21214 non sfugge a questa sorte, quindi nel manuale è stata introdotta non solo una descrizione dei motori, ma anche un programma di manutenzione per garantire almeno la risorsa minima dichiarata di 80.000 km, che è stato promesso dai rappresentanti del produttore.

Il design del motore 21214 fornisce le seguenti caratteristiche tecniche:

ciclo combinato 10,5 l / 100 km

bullone frizione - 19 - 30 Nm

coperchio del cuscinetto - 68 - 84 Nm (principale) e 43 - 53 (biella)

testata - tre stadi 20 Nm, 69 - 85 Nm + 90 ° + 90 °

Con l'avvento dei compensatori idraulici del gioco termico delle valvole, si consiglia di utilizzare esclusivamente olio di alta qualità nel motore.