Nel dettaglio: riparazione fai-da-te del motore yamz 650 da un vero maestro per il sito my.housecope.com.

Manuale di riparazione YaMZ 650 (pdf, 14,3 Mb)

Manuale operativo per YaMZ 650 (pdf, 3.5 Mb)

Materiali tecnici per YaMZ 650

- copie dei certificati di conformità:

- disegno quotato del motore:

Materiale pubblicitario per YaMZ 650

- presentazione del motore YaMZ 650 parte 1 parte 2 parte 3

Motore YaMZ-650. signor - parte 16

SMONTAGGIO E MONTAGGIO GRUPPI MOTORE

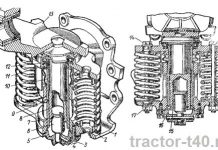

Smontaggio della pompa del carburante.

(centimetro. Riso. 91)

1. Svitare i bulloni (1).

2. Comprimere la pompa di adescamento del carburante

(2) con un martello di plastica (3).

3. Rimuovere la pompa di adescamento del carburante (2).

4. Rimuovere la guarnizione della pompa di adescamento del carburante.

5. Svitare il bullone (1) (centimetro. Riso. 92a).

6. Rimuovere il sensore di fase (2) (centimetro. Riso. 92b).

7. Rimuovere la guarnizione del sensore di fase (3).

Riso. 91. Rimozione della pompa

pompa di benzina.

Riso. 92. Rimozione del sensore di fase della pompa del carburante.

Ecco un collegamento:.

Si scopre che abbiamo 2 litri di "perdita" caricati e 1,25 litri vuoti, a circa 100 km di strada.

Se teniamo conto che sotto un carico di 20 tonnellate + trasporto (circa 15 tonnellate minimo), otteniamo dalle 35 alle 40 tonnellate di carico totale.

400 forte motore STE è abbastanza sul galleggiante, ma meno di 1300 min-1 non andremo giù, prenderemo il valore medio di 1350 giri / min.

Quindi, a una velocità media di 50 km/h, percorreremo 400 km in sole 8 ore. Moltiplicare 8 per 60 minuti = 480 minuti x 1350 = 648.000 giri/min sull'albero motore. Se in un giro un 4T in linea 6 fa tre cicli di lavoro, allora in 648.000 farà 1.944.000 cicli di lavoro. Quelli. Se tutti i cilindri sono colpevoli di refrigerante "mancante", dividere 8 litri per 1944000 = 0,0041 ml (4,1 mm3 di volume) per ciascun cilindro; o un colpevole "mangia" il liquido di raffreddamento, quindi 8 litri scompariranno in questo modo - 8/648000 = 0,0123 ml per ciclo di un cilindro. potrebbe essere il caso. centesimo ml. in volume STE circa 12,3 mm3. STE è solo una minuscola quantità del volume del cilindro di questo motore, che è solo il 6,6-1000000% del suo volume.

| Video (clicca per riprodurre). |

In generale, il motore mangia tutto e nemmeno chiHnetttt.

- pulire e controllare accuratamente tutte le parti;

- si consiglia di disimballare il nuovo cuscinetto immediatamente prima dell'installazione, non rimuovere il grasso conservante dai nuovi cuscinetti;

- è vietato riutilizzare anelli di ritegno e guarnizioni rimossi durante lo smontaggio;

- se le parti sono serrate, non utilizzare un martello in rame o ottone;

- tutte le parti destinate alla pressatura devono essere prelubrificate;

- si consiglia di utilizzare ogni volta un mandrino appositamente adattato per escludere l'ingresso di particelle metalliche nei carter e nei cuscinetti;

- alcuni o-ring devono avere grasso all'interno delle flange;

- le parti montate "calde" vengono riscaldate da un flusso di aria calda in una camera di calore.

Prima di iniziare il montaggio, pulire accuratamente tutte le superfici delle parti su cui verranno applicati i sigillanti. I resti dei vecchi fondi devono essere rimossi. Le connessioni filettate vengono pulite con una spazzola e, se necessario, tappate.

1. Installare l'albero motore del motore (vedere l'articolo "Installazione dell'albero motore YaMZ-650")

2. Installare il gruppo biella-pistone (vedere l'articolo "Riparazione del gruppo biella-pistone YaMZ-650")

3. Installare la piastra terminale:

Applicare il sigillante per estremità Loctite 518 all'estremità del blocco cilindri, come mostrato in Fig. uno.

Installare le due guide nel blocco cilindri.

Installare il foglio di estremità in posizione e avvitare i bulloni del suo fissaggio al blocco cilindri.

4. Installare gli assi degli ingranaggi intermedi.

Serrare i bulloni di fissaggio piastra con coppia finale Mcr = 20 ± 4 Nm, e i bulloni degli assi delle ruote dentate con coppia intermedia Mcr = 90 ± 18 Nm secondo l'ordine di Fig. 2.

4. Installare l'alloggiamento del volano:

Installare il perno guida nel blocco cilindri.

Applicare sigillante all'estremità del blocco per adattare l'alloggiamento del volano (vedi Fig. 3).

Installare l'alloggiamento del volano sul blocco e avvitare i bulloni del suo fissaggio.

Serrare i bulloni di montaggio del carter alla seguente coppia:

- per bulloni М14 - Мкр = 150 ± З0 Nm;

- per bulloni М8 - Мкр = 20 ± 4 Nm.Applicare il sigillante Loctite 542 alla parte filettata del bullone 8х1,25 -100 mm

5. Installare le guarnizioni dell'alloggiamento del volano (vedere la Fig. 4):

Applicare su di esso l'attrezzo speciale 2562 e l'anello di protezione (A).

Installare la guarnizione dell'albero motore dopo aver lubrificato la superficie esterna (grasso Michelin-Tigre80 o Pneufix).

Rimuovere l'attrezzo speciale 2562.

Il bracciale è dotato di un anello protettivo che si adatta allo strumento di installazione. Il labbro deve rimanere su questo anello fino a quando non è completamente alloggiato nel carter. Non lubrificare le flange. Non utilizzare il bracciale che è stato rimosso dall'anello.

Il blocco cilindri viene installato sul cavalletto (vedi Fig. 5), fissandolo con perni di fissaggio per i quattro fori del blocco. Bulloni con rondelle elastiche fissano la staffa del motorino di avviamento. Nei fori del blocco sono avvitati tappi a vite e un quadrato per il drenaggio dell'olio al compressore. I tasselli e il quadrato sono posti su mastice nitro, piombo rosso o calce bianca. Quindi, usando un mandrino (Fig. 108, a), viene premuto il paraolio dell'albero di trasmissione della pompa del carburante, mantenendo una distanza di 69 mm dall'estremità della presa per il cuscinetto anteriore al paraolio. Utilizzando un mandrino di sicurezza (Fig. 108, b), installare la ruota dentata condotta del gruppo di trasmissione della pompa del carburante con l'albero ei cuscinetti. I bulloni della flangia reggispinta sono fissati piegando i bordi delle rondelle di sicurezza sul bordo dei bulloni. Gli spintori sono montati nel seguente ordine. Nel foro della partizione posteriore del blocco cilindri 8, la parte posteriore

boccola 6 (Fig. 109); nella boccola posteriore inserire l'asse estremo 7 con gli spintori 2 e il manicotto distanziale 3 adagiati e mettere la boccola intermedia 5 degli assi spingitori. Altri assali assemblati con spintori e relative boccole sono installati in modo simile. Gli spintori dovrebbero ruotare facilmente sugli assi, senza incepparsi. Quando si installa il gruppo albero a camme con ingranaggi e una flangia reggispinta, assicurarsi che i segni sulla trasmissione 5 (vedi Fig. 54) e gli ingranaggi condotti della trasmissione della pompa del carburante corrispondano. La flangia reggispinta dell'albero viene avvitata posizionando rondelle di sicurezza sotto le teste dei bulloni. La flangia deve coprire il foro sottostante

asse nella boccola dell'asse di spinta anteriore. Il gioco circonferenziale e nell'ingranaggio degli ingranaggi deve essere di 0,09-0,22 mm. Dopo l'installazione, è necessario piegare i bordi delle rondelle di sicurezza sul bordo dei bulloni.

Dopo aver rimosso i cappelli dei cuscinetti di banco dell'albero motore, pulire i piani dei connettori e le basi sotto le canne, mettere le canne e i cappelli dei cuscinetti di banco in posizione e, lubrificando le canne con olio diesel, appoggiare l'albero motore, assicurandosi che i segni sull'ingranaggio dell'albero motore 3 e l'ingranaggio dell'albero a camme 4 sono allineati. Le boccole con fori e scanalature sono installate nelle fessure del blocco. La dimensione di riparazione dei semicuscinetti di banco deve corrispondere alla dimensione di riparazione dei perni principali dell'albero motore.

Quindi, i semianelli di spinta dell'albero motore sono installati nelle scanalature del supporto principale posteriore del blocco in modo che i lati degli anelli scanalati siano adiacenti alle estremità di spinta dell'albero, controllare la sporgenza dei perni sopra il piano di accoppiamento della spinta semianelli nel coperchio posteriore (6,2-6,8 mm) e inserire i semianelli reggispinta nel coperchio con scanalature alle estremità reggispinta dell'albero motore.

Dopo aver lubrificato con gasolio le camicie poste nei cappelli dei cuscinetti di banco, posizionare i cappelli secondo la marcatura. Il numero di serie del coperchio deve coincidere con il numero del supporto sul blocco, mentre il lato marchiato del coperchio deve essere rivolto verso la fila di cilindri sinistra. La numerazione dei supporti sul blocco parte dall'estremità anteriore.

I bulloni di fissaggio dei cappelli dei cuscinetti di banco, ad eccezione di quelli posteriori, partendo dal centro e terminando con quelli estremi, vengono serrati in due fasi (momento 30-32 kgf-m). Prima di serrare il cuscinetto di banco posteriore, è necessario, serrando leggermente il coperchio con i bulloni, spostare avanti e indietro l'albero motore, allineando la posizione del coperchio, e solo dopo serrare i bulloni. Tutti i bulloni devono essere appuntati a coppie, saldamente, ma senza strappi, tirando il filo della coppiglia. Le estremità del filo non devono sporgere oltre le estremità del coperchio.Dopo aver serrato i bulloni, il gioco assiale totale tra albero e semianelli reggispinta deve essere di 0,08- - 0,23 mm, il gioco circonferenziale in impegno

albero motore e ingranaggi dell'albero a camme in posizione di lavoro 0,09-0,22 mm (quota a in Fig. 54). Dopo aver serrato i bulloni dei cuscinetti di banco, l'albero dovrebbe poter ruotare facilmente a mano utilizzando i perni.

Il paraolio viene premuto nel coperchio degli ingranaggi di distribuzione mediante un mandrino (Fig. 110, a). Dopo aver premuto il paraolio, posizionare le guarnizioni destra e sinistra e il coperchio degli ingranaggi della distribuzione. Per proteggere il paraolio da danni durante l'installazione del coperchio, utilizzare il mandrino mostrato in Fig. 110, B.

Successivamente, dopo aver posizionato le guarnizioni in precedenza, la pompa dell'acqua viene fissata sui prigionieri del coperchio dell'ingranaggio di distribuzione con dadi e rondelle elastiche, viene fissata la trasmissione della ventola e il coperchio superiore dell'unità. Il portello del coperchio superiore è chiuso con un tappo. Il compressore del freno pneumatico viene montato dopo i test di accettazione del motore.

Quindi viene installata la staffa di supporto anteriore del motore, vengono serrati quattro bulloni (la coppia è 9-11 kgf-m), viene premuta la chiave della puleggia dell'albero motore, la puleggia viene premuta contro l'arresto e fissata con un bullone. Dopo aver svitato tre dadi, rimuovere la parete laterale della puleggia della pompa dell'acqua, indossare la cinghia, posizionare la parete laterale della puleggia e controllare la tensione della cinghia. La deflessione del ramo sotto l'azione di una forza di 3 kgf applicata al centro del ramo dovrebbe essere di 10-15 mm. Se è necessario aumentare la tensione della cinghia, ridurre il numero di spessori tra le pareti laterali della puleggia. Le guarnizioni rimosse vengono posizionate sotto i dadi all'esterno della parete laterale della puleggia.

Utilizzando un mandrino / (Fig. 111, a), premere il paraolio 2 nell'alloggiamento del volano 3, posizionare la guarnizione e l'alloggiamento del volano.

Per proteggere il paraolio da danni durante l'installazione dell'alloggiamento del volano, sull'estremità posteriore dell'albero motore 4 viene posizionato un mandrino speciale (Fig. 111, b). I bulloni di montaggio del carter vengono serrati in due fasi (la coppia di serraggio finale è di 8-10 kgf-m). Dopo il serraggio, verificare la facilità di rotazione dei pressori.

Il volano è installato sui perni dell'albero motore. Per facilitare l'installazione del volano nella posizione richiesta sul mozzo del volano e sull'estremità dell'albero motore, sono stampigliati i numeri 2 (Fig. 112), che devono essere allineati durante il montaggio. Il volano è fissato all'albero motore con otto bulloni, posizionando una piastra di bloccaggio sotto ogni due bulloni. I bulloni vengono serrati in due fasi. La coppia di serraggio finale è di 20-22 kgf-m. Le piastre di bloccaggio sono piegate sul bordo dei catenacci, come mostrato in Fig. 112.

Successivamente, lo sfiato viene fissato con due bulloni con rondelle elastiche all'estremità del blocco e un morsetto all'alloggiamento del volano, viene installato un filtro dell'olio centrifugo, assicurando che i fori per il passaggio dell'olio nel blocco e la guarnizione corrispondano ( se necessario, la guarnizione deve essere girata sull'altro lato), un filtro dell'olio grosso è collegato e un filtro del carburante fine. Quando si installa una pompa del carburante ad alta pressione assemblata con una frizione automatica e un regolatore, un supporto viene posizionato sotto l'estremità sporgente dell'albero 4 (Fig. 113) della trasmissione della pompa e viene premuta la chiave, il semigiunto 7 viene posto sull'albero 4, allineando i segni a sulla flangia 5 e sul semigiunto 7; installare una pompa del carburante ad alta pressione con una frizione automatica e un regolatore; mettere la rondella 8, assicurando gli spazi tra le camme della metà motrice del giunto e l'estremità della frizione automatica 9 entro 0,7-1,0 mm (i segni sulla metà anteriore del giunto devono essere allineati), serrare e stringere il dado 13 per il fissaggio della metà del giunto.

I tubi del carburante a bassa pressione vengono quindi fissati. Il tubo di alimentazione del carburante alla pompa di iniezione non deve toccare il bullone del tubo di scarico dell'iniettore e il coperchio superiore del blocco. Posizionare le rondelle di tenuta sotto le estremità del tubo e le teste cave dei bulloni.

Dopo aver pulito le sedi delle camicie e del blocco cilindri, un set selezionato di camicie viene installato nel foro del blocco cilindri.La sporgenza dei collari delle maniche sopra il piano del blocco dovrebbe essere di 0,07-0,16 mm; la differenza dei valori di sporgenza all'interno di una bancata non deve superare 0,08 mm. Dopo la misurazione, la posizione della manica nel blocco deve essere contrassegnata con un segno in rilievo sulla superficie superiore non operativa del collare della manica nella direzione della parte anteriore

motore; rimuovere i manicotti dal blocco, inserire gli O-ring e gli anelli anticavitazione lubrificati con olio nelle scanalature e installare i manicotti nel blocco. Il lato marchiato di ogni rivestimento deve essere rivolto verso la parte anteriore del motore. Durante il montaggio del gruppo biella-pistone, su un lato del pistone / inserire l'anello di sicurezza 13 (Fig. 114) dello spinotto e, utilizzando l'attrezzo (vedi Fig. 15), inserire successivamente il raschiaolio inferiore e superiore anelli 4 (vedi Fig. 114), il terzo, il secondo 3 ed i primi 2 anelli di compressione. Gli smussi alle estremità degli anelli di compressione devono essere diretti verso l'alto verso il fondo del pistone e i blocchi degli anelli adiacenti devono essere ruotati in direzioni opposte. Successivamente, il pistone con gli anelli deve essere tenuto a bagno d'olio per 10 minuti a una temperatura dell'olio di 80-100 ° C, la biella 6 deve essere installata nel pistone in modo che l'asse della testa della biella superiore coincida con il asse del foro per lo spinotto, e consentito). La camera di combustione del pistone in deve essere spostata verso il bullone lungo 9 del coperchio biella. Successivamente, viene installato un secondo anello di ritegno. Dopo aver svitato i bulloni di biella 9 e 10, rimuovere il coperchio di biella 8 insieme ai bulloni e inserire le camicie 7, allineando le sporgenze delle camicie

con scanalature nei letti. Il gruppo dimensionale del set di cuscinetti di biella installato sul motore deve corrispondere alla dimensione di riparazione (o nominale) dei perni di biella dell'albero motore. Si consiglia di posizionare gli inserti usati nei letti dove sono stati installati in precedenza e sempre in coppia. Dopo aver lubrificato le canne con gasolio, mediante mandrini tecnologici 14, i pistoni, completi di bielle, vengono inseriti nelle canne // dei cilindri, prelubrificate con olio. Le camere di combustione nei pistoni devono essere sfalsate rispetto all'asse del motore. I cappelli di biella sono serrati con i relativi bulloni di fissaggio (coppia di serraggio 17-19 kgf-m), iniziando con un bullone lungo. Il gioco assiale totale tra le estremità delle teste inferiori delle bielle e le guance dell'albero motore dovrebbe essere di 0,15-0,57 mm. Le misurazioni vengono effettuate tra le estremità delle bielle e i loro cappucci. Se il divario

La procedura di serraggio dei dadi è mostrata in fig. 116.

5-3-6; per il motore YaMZ-238; 1-5-4-2-6-3-7-8. Lo schema di numerazione dei cilindri è mostrato in Fig. 117.

Quindi viene installato un set di ugelli, con il quale è stata testata e regolata la pompa di iniezione. Posizionare non più di una rondella di tenuta sotto il dado dello spray. Il dado di fissaggio della staffa viene serrato con una coppia di 5-6 kgf-m. Successivamente posizionare i tubi di scarico degli iniettori e il tubo di uscita del carburante e fissare quest'ultimo con una fascetta sul perno del collettore di aspirazione. Successivamente, è necessario installare i coperchi della testata, il tubo di collegamento dei collettori di aspirazione con la flangia del tubo del compressore sulla parte anteriore del motore, il filtro dell'aria, assemblare i tubi di collegamento e bypass dei termostati dell'acqua con tubi flessibili e morsetti e installarli sul motore, rimuovere il motore dal supporto, posizionarlo su un supporto e installare le guarnizioni di avviamento e trasporto.

La girante del ventilatore, il generatore e il compressore, così come la frizione e il cambio, vengono assemblati dopo che il motore è stato completato.

Motore diesel in linea YaMZ-650 - questa è la versione russa del motore DCi11 francese, la cui licenza per la produzione "Gruppo GAZ" acquisita da Renault Trucks nel 2006. Il motore si è dimostrato efficace sui camion Renault.Si prevede di fornire motori su licenza allo stabilimento automobilistico di Minsk, ad AvtoKrAZ e, in futuro, allo stabilimento di trattori di Kharkov. Con l'aiuto del nuovo motore, il Gruppo GAZ intende aggiornare anche i veicoli Ural.

Questo propulsore con un volume di lavoro di 11,12 litri e una potenza massima di 412 CV. integrerà la gamma di modelli esistente di motori YaMZ e sarà prodotta contemporaneamente agli "otto" a forma di V coltivati in casa YaMZ-658.10 potenza di 400 CV, che è anche conforme a Euro 3. A proposito, se conduciamo una breve analisi comparativa, si scopre che il motore YaMZ 650.10 ha una capacità di litro maggiore (37,7%), il 5,5% in più di momento di coppia in meno di 280 kg di peso e consumi leggermente inferiori. Inoltre, il "sei" in linea è quasi l'ideale in termini di equilibrio.

È importante notare che JSC Avtodiesel è impegnata nella produzione del motore DCi11 in proprio, utilizzando una linea tecnologica e attrezzature francesi, e non è un impianto di assemblaggio. In conformità con l'accordo firmato, le attrezzature sono state trasportate nella regione di Yaroslavl dallo stabilimento di Lione e un gruppo di ingegneri e lavoratori di YaMZ ha seguito una formazione presso Renault Trucks e presso le imprese della società Bosch. Perché la Francia si è rifiutata di produrre questo motore? Lo spiega così il presidente di Renault Trucks Stefano Szmielewski. Dopo la conclusione dell'alleanza tra Renault Truck e Volvo, si è deciso di equipaggiare tutti i modelli di camion con motori Volvo. Sostituendo il suo predecessore "sei" della generazione successiva, il DXi11 da 11 litri, sebbene prodotto in Francia, è stato creato con la partecipazione della stessa Volvo, sulla base della sua unità da 9 litri.

Prima della spedizione al cliente, ogni motore viene sottoposto a rodaggio a caldo presso lo stand. Per questo, al TERZ è attrezzato un laboratorio speciale. Il motore viene riempito con olio motore e liquido di raffreddamento preriscaldati, quindi funziona in diverse modalità per circa 20 minuti. Entro la fine del 2007, 500 motori usciranno dalla catena di montaggio in modalità commissioning e la capacità di produzione di progettazione è di 20.000 unità all'anno. La risorsa motore prima della revisione è di 1.000.000 di km.

Finora, i motori YaMZ-650 sono prodotti da kit di montaggio forniti da Renault Trucks, ma ora lo stabilimento ha due fornitori russi. I compressori d'aria bicilindrici Knorr-Bremse arrivano al trasportatore da Nizhny Novgorod (l'impianto del gruppo di società Knorr-Bremse opera lì) e i cablaggi provengono da Saratov (dall'impresa Bosch Saratov). Si prevede che un'ulteriore localizzazione della produzione inizierà solo nella seconda metà del prossimo anno. Verrà eseguito utilizzando un numero di unità e parti prodotte nelle imprese del gruppo GAZ e in altri impianti di costruzione di macchine della Federazione Russa, che dispongono di tecnologie moderne.

L'uso di ugelli 518DLLA155P180 non standard e problemi di pulizia dell'aria hanno provocato il burnout.

L'olio motore non è stato cambiato per il MOT. Nell'intervallo tra il secondo e.

La catena di trasmissione della pompa dell'olio ha rotto 77 mila chilometri. Garanzia.

Il motore revisionato è fuori servizio. Dopo la riparazione del motore c.

Il motivo del guasto del motore Subaru. Le raccomandazioni delle case automobilistiche dovrebbero essere seguite.

L'esame della nave cisterna per la conformità a GOST R 50913-96 è stato presentato all'esperto tecnico.

Il proprietario dell'autobus in garanzia ha deciso di risparmiare sulla sostituzione della cinghia di distribuzione c.

Dopo aver acquistato un "nuovo" trattore Kirovets K-700 tramite un intermediario, il suo nuovo proprietario.

A causa del rifornimento con benzina scadente, i pistoni del motore si sono bruciati. Auto Mazda CX-9.

La manutenzione del trattore Komatsu ha causato danni al motore. Il trattore Komatsu è uscito.

All'ultimo servizio di manutenzione da parte dei meccanici dell'organizzazione, è stato trovato il rivenditore.

3 tre centesimi di millimetro. è anche 0,03 mm.è (per te da rappresentare) un millimetro Diviso in 100 parti. e solo 3 parti da quello.

Questo è molto poco.

Per questo motivo, la pressione non può apparire o scomparire con una differenza di 2-3 valori.

che era diverso. Non te lo dicono.

In base a quanto ho letto, penso che anche lo scambiatore di calore sia una schifezza da parte loro.

Come suona triste.

Ma devi prendere la macchina da lì. Il prima possibile. e cerca un nuovo luogo di riparazione o TU STESSO!

Il blocco cilindri viene installato sul cavalletto (vedi Fig. 5), fissandolo con perni di fissaggio per i quattro fori del blocco. Bulloni con rondelle elastiche fissano la staffa del motorino di avviamento. Nei fori del blocco sono avvitati tappi a vite e un quadrato per il drenaggio dell'olio al compressore. I tasselli e il quadrato sono posti su mastice nitro, piombo rosso o calce bianca. Quindi, usando un mandrino (Fig. 108, a), viene premuto il paraolio dell'albero di trasmissione della pompa del carburante, mantenendo una distanza di 69 mm dall'estremità della presa per il cuscinetto anteriore al paraolio. Utilizzando un mandrino di sicurezza (Fig. 108, b), installare la ruota dentata condotta del gruppo di trasmissione della pompa del carburante con l'albero ei cuscinetti. I bulloni della flangia reggispinta sono fissati piegando i bordi delle rondelle di sicurezza sul bordo dei bulloni. Gli spintori sono montati nel seguente ordine. Nel foro della partizione posteriore del blocco cilindri 8, la parte posteriore

boccola 6 (Fig. 109); nella boccola posteriore inserire l'asse estremo 7 con gli spintori 2 e il manicotto distanziale 3 adagiati e mettere la boccola intermedia 5 degli assi spingitori. Altri assali assemblati con spintori e relative boccole sono installati in modo simile. Gli spintori dovrebbero ruotare facilmente sugli assi, senza incepparsi. Quando si installa il gruppo albero a camme con ingranaggi e una flangia reggispinta, assicurarsi che i segni sulla trasmissione 5 (vedi Fig. 54) e gli ingranaggi condotti della trasmissione della pompa del carburante corrispondano. La flangia reggispinta dell'albero viene avvitata posizionando rondelle di sicurezza sotto le teste dei bulloni. La flangia deve coprire il foro sottostante

asse nella boccola dell'asse di spinta anteriore. Il gioco circonferenziale e nell'ingranaggio degli ingranaggi deve essere di 0,09-0,22 mm. Dopo l'installazione, è necessario piegare i bordi delle rondelle di sicurezza sul bordo dei bulloni.

Dopo aver rimosso i cappelli dei cuscinetti di banco dell'albero motore, pulire i piani dei connettori e le basi sotto le canne, mettere le canne e i cappelli dei cuscinetti di banco in posizione e, lubrificando le canne con olio diesel, appoggiare l'albero motore, assicurandosi che i segni sull'ingranaggio dell'albero motore 3 e l'ingranaggio dell'albero a camme 4 sono allineati. Le boccole con fori e scanalature sono installate nelle fessure del blocco. La dimensione di riparazione dei semicuscinetti di banco deve corrispondere alla dimensione di riparazione dei perni principali dell'albero motore.

Quindi, i semianelli di spinta dell'albero motore sono installati nelle scanalature del supporto principale posteriore del blocco in modo che i lati degli anelli scanalati siano adiacenti alle estremità di spinta dell'albero, controllare la sporgenza dei perni sopra il piano di accoppiamento della spinta semianelli nel coperchio posteriore (6,2-6,8 mm) e inserire i semianelli reggispinta nel coperchio con scanalature alle estremità reggispinta dell'albero motore.

Dopo aver lubrificato con gasolio le camicie poste nei cappelli dei cuscinetti di banco, posizionare i cappelli secondo la marcatura. Il numero di serie del coperchio deve coincidere con il numero del supporto sul blocco, mentre il lato marchiato del coperchio deve essere rivolto verso la fila di cilindri sinistra. La numerazione dei supporti sul blocco parte dall'estremità anteriore.

I bulloni di fissaggio dei cappelli dei cuscinetti di banco, ad eccezione di quelli posteriori, partendo dal centro e terminando con quelli estremi, vengono serrati in due fasi (momento 30-32 kgf-m). Prima di serrare il cuscinetto di banco posteriore, è necessario, serrando leggermente il coperchio con i bulloni, spostare avanti e indietro l'albero motore, allineando la posizione del coperchio, e solo dopo serrare i bulloni. Tutti i bulloni devono essere appuntati a coppie, saldamente, ma senza strappi, tirando il filo della coppiglia. Le estremità del filo non devono sporgere oltre le estremità del coperchio. Dopo aver serrato i bulloni, il gioco assiale totale tra albero e semianelli reggispinta deve essere di 0,08- - 0,23 mm, il gioco circonferenziale in impegno

albero motore e ingranaggi dell'albero a camme in posizione di lavoro 0,09-0,22 mm (quota a in Fig. 54).Dopo aver serrato i bulloni dei cuscinetti di banco, l'albero dovrebbe poter ruotare facilmente a mano utilizzando i perni.

Il paraolio viene premuto nel coperchio degli ingranaggi di distribuzione mediante un mandrino (Fig. 110, a). Dopo aver premuto il paraolio, posizionare le guarnizioni destra e sinistra e il coperchio degli ingranaggi della distribuzione. Per proteggere il paraolio da danni durante l'installazione del coperchio, utilizzare il mandrino mostrato in Fig. 110, B.

Successivamente, dopo aver posizionato le guarnizioni in precedenza, la pompa dell'acqua viene fissata sui prigionieri del coperchio dell'ingranaggio di distribuzione con dadi e rondelle elastiche, viene fissata la trasmissione della ventola e il coperchio superiore dell'unità. Il portello del coperchio superiore è chiuso con un tappo. Il compressore del freno pneumatico viene montato dopo i test di accettazione del motore.

Quindi viene installata la staffa di supporto anteriore del motore, vengono serrati quattro bulloni (la coppia è 9-11 kgf-m), viene premuta la chiave della puleggia dell'albero motore, la puleggia viene premuta contro l'arresto e fissata con un bullone. Dopo aver svitato tre dadi, rimuovere la parete laterale della puleggia della pompa dell'acqua, indossare la cinghia, posizionare la parete laterale della puleggia e controllare la tensione della cinghia. La deflessione del ramo sotto l'azione di una forza di 3 kgf applicata al centro del ramo dovrebbe essere di 10-15 mm. Se è necessario aumentare la tensione della cinghia, ridurre il numero di spessori tra le pareti laterali della puleggia. Le guarnizioni rimosse vengono posizionate sotto i dadi all'esterno della parete laterale della puleggia.

Utilizzando un mandrino / (Fig. 111, a), premere il paraolio 2 nell'alloggiamento del volano 3, posizionare la guarnizione e l'alloggiamento del volano.

Per proteggere il paraolio da danni durante l'installazione dell'alloggiamento del volano, sull'estremità posteriore dell'albero motore 4 viene posizionato un mandrino speciale (Fig. 111, b). I bulloni di montaggio del carter vengono serrati in due fasi (la coppia di serraggio finale è di 8-10 kgf-m). Dopo il serraggio, verificare la facilità di rotazione dei pressori.

Il volano è installato sui perni dell'albero motore. Per facilitare l'installazione del volano nella posizione richiesta sul mozzo del volano e sull'estremità dell'albero motore, sono stampigliati i numeri 2 (Fig. 112), che devono essere allineati durante il montaggio. Il volano è fissato all'albero motore con otto bulloni, posizionando una piastra di bloccaggio sotto ogni due bulloni. I bulloni vengono serrati in due fasi. La coppia di serraggio finale è di 20-22 kgf-m. Le piastre di bloccaggio sono piegate sul bordo dei catenacci, come mostrato in Fig. 112.

Successivamente, lo sfiato viene fissato con due bulloni con rondelle elastiche all'estremità del blocco e un morsetto all'alloggiamento del volano, viene installato un filtro dell'olio centrifugo, assicurando che i fori per il passaggio dell'olio nel blocco e la guarnizione corrispondano ( se necessario, la guarnizione deve essere girata sull'altro lato), un filtro dell'olio grosso è collegato e un filtro del carburante fine. Quando si installa una pompa del carburante ad alta pressione assemblata con una frizione automatica e un regolatore, un supporto viene posizionato sotto l'estremità sporgente dell'albero 4 (Fig. 113) della trasmissione della pompa e viene premuta la chiave, il semigiunto 7 viene posto sull'albero 4, allineando i segni a sulla flangia 5 e sul semigiunto 7; installare una pompa del carburante ad alta pressione con una frizione automatica e un regolatore; mettere la rondella 8, assicurando gli spazi tra le camme della metà motrice del giunto e l'estremità della frizione automatica 9 entro 0,7-1,0 mm (i segni sulla metà anteriore del giunto devono essere allineati), serrare e stringere il dado 13 per il fissaggio della metà del giunto.

I tubi del carburante a bassa pressione vengono quindi fissati. Il tubo di alimentazione del carburante alla pompa di iniezione non deve toccare il bullone del tubo di scarico dell'iniettore e il coperchio superiore del blocco. Posizionare le rondelle di tenuta sotto le estremità del tubo e le teste cave dei bulloni.

Dopo aver pulito le sedi delle camicie e del blocco cilindri, un set selezionato di camicie viene installato nel foro del blocco cilindri. La sporgenza dei collari delle maniche sopra il piano del blocco dovrebbe essere di 0,07-0,16 mm; la differenza dei valori di sporgenza all'interno di una bancata non deve superare 0,08 mm. Dopo la misurazione, la posizione della manica nel blocco deve essere contrassegnata con un segno in rilievo sulla superficie superiore non operativa del collare della manica nella direzione della parte anteriore

motore; rimuovere i manicotti dal blocco, inserire gli O-ring e gli anelli anticavitazione lubrificati con olio nelle scanalature e installare i manicotti nel blocco. Il lato marchiato di ogni rivestimento deve essere rivolto verso la parte anteriore del motore.Durante il montaggio del gruppo biella-pistone, su un lato del pistone / inserire l'anello di sicurezza 13 (Fig. 114) dello spinotto e, utilizzando l'attrezzo (vedi Fig. 15), inserire successivamente il raschiaolio inferiore e superiore anelli 4 (vedi Fig. 114), il terzo, il secondo 3 ed i primi 2 anelli di compressione. Gli smussi alle estremità degli anelli di compressione devono essere diretti verso l'alto verso il fondo del pistone e i blocchi degli anelli adiacenti devono essere ruotati in direzioni opposte. Successivamente, il pistone con gli anelli deve essere tenuto a bagno d'olio per 10 minuti a una temperatura dell'olio di 80-100 ° C, la biella 6 deve essere installata nel pistone in modo che l'asse della testa della biella superiore coincida con il asse del foro per lo spinotto, e consentito). La camera di combustione del pistone in deve essere spostata verso il bullone lungo 9 del coperchio biella. Successivamente, viene installato un secondo anello di ritegno. Dopo aver svitato i bulloni di biella 9 e 10, rimuovere il coperchio di biella 8 insieme ai bulloni e inserire le camicie 7, allineando le sporgenze delle camicie

con scanalature nei letti. Il gruppo dimensionale del set di cuscinetti di biella installato sul motore deve corrispondere alla dimensione di riparazione (o nominale) dei perni di biella dell'albero motore. Si consiglia di posizionare gli inserti usati nei letti dove sono stati installati in precedenza e sempre in coppia. Dopo aver lubrificato le canne con gasolio, mediante mandrini tecnologici 14, i pistoni, completi di bielle, vengono inseriti nelle canne // dei cilindri, prelubrificate con olio. Le camere di combustione nei pistoni devono essere sfalsate rispetto all'asse del motore. I cappelli di biella sono serrati con i relativi bulloni di fissaggio (coppia di serraggio 17-19 kgf-m), iniziando con un bullone lungo. Il gioco assiale totale tra le estremità delle teste inferiori delle bielle e le guance dell'albero motore dovrebbe essere di 0,15-0,57 mm. Le misurazioni vengono effettuate tra le estremità delle bielle e i loro cappucci. Se il divario

La procedura di serraggio dei dadi è mostrata in fig. 116.

5-3-6; per il motore YaMZ-238; 1-5-4-2-6-3-7-8. Lo schema di numerazione dei cilindri è mostrato in Fig. 117.

Quindi viene installato un set di ugelli, con il quale è stata testata e regolata la pompa di iniezione. Posizionare non più di una rondella di tenuta sotto il dado dello spray. Il dado di fissaggio della staffa viene serrato con una coppia di 5-6 kgf-m. Successivamente posizionare i tubi di scarico degli iniettori e il tubo di uscita del carburante e fissare quest'ultimo con una fascetta sul perno del collettore di aspirazione. Successivamente, è necessario installare i coperchi della testata, il tubo di collegamento dei collettori di aspirazione con la flangia del tubo del compressore sulla parte anteriore del motore, il filtro dell'aria, assemblare i tubi di collegamento e bypass dei termostati dell'acqua con tubi flessibili e morsetti e installarli sul motore, rimuovere il motore dal supporto, posizionarlo su un supporto e installare le guarnizioni di avviamento e trasporto.

La girante del ventilatore, il generatore e il compressore, così come la frizione e il cambio, vengono assemblati dopo che il motore è stato completato.

La diagnostica dei veicoli MAZ non è un compito facile. La ragione di ciò è che negli ultimi 15-20 anni sono stati prodotti molti vari modelli con questo marchio, che differiscono non solo nei motori installati, ma anche in vari altri sistemi di diversi produttori. Pertanto, non esiste ancora un tale modello di scanner sul mercato degli scanner automatici che "prenderebbe" tutti i MAZ contemporaneamente, indipendentemente dal modello e dall'anno di produzione. Pertanto, i "principianti" nel campo dell'autodiagnostica, con 1-2 scanner "universali", non eseguono la diagnostica MAZ o non possono fornire al cliente l'intera immagine.

Uno dei motori installati sui camion MAZ è il motore YaMZ-650 (Yaroslavl Motor Plant) e le sue modifiche. È un motore diesel turbocompresso a sei cilindri in linea. Strutturalmente, questa famiglia si basa sui motori francesi Renault dCi 11.La licenza acquisita da Renault Trucks ha permesso di modificare il prototipo prima in Euro-3 e successivamente in Euro-4. I miglioramenti sono stati ottenuti principalmente attraverso l'introduzione del sistema di alimentazione del carburante CRS 2 di seconda generazione da parte di R. Boschi".

Questo motore ha diverse modifiche, che differiscono l'una dall'altra solo per i parametri "cablati" nell'unità di controllo elettronica del motore, che ha permesso al produttore di modificare le caratteristiche dell'attrezzatura del carburante usata. Pertanto, nella diagnostica computerizzata di tali auto, un elettricista di carico deve comprendere non solo i parametri dell'ECU, ma anche determinare una specifica modifica del motore mediante segni esterni.

Gli specialisti FixTruck24 hanno non solo una vasta esperienza nella diagnostica dei sistemi elettronici dei camion MAZ, ma anche una vasta gamma di apparecchiature diagnostiche, che ci consente di eseguire la diagnostica ai massimi livelli con quasi il cento per cento di garanzia.

Possiamo trovare in modo affidabile le cause del malfunzionamento: qualsiasi motore mai installato su camion MAZ, sistema frenante, trasmissione, sistemi di alimentazione del carburante, elettronica della carrozzeria, funzionamento del sistema AdBlue / SCR (urea) e simili.

La nostra azienda esegue la diagnostica e le riparazioni delle apparecchiature elettriche dei camion MAZ su strada.

Un elettricista con una visita ai camion MAZ può diagnosticare la causa del malfunzionamento e, in molti casi, organizzare il funzionamento del camion nel luogo di chiamata.

Chiamare prontamente l'assistenza tecnica è una soluzione ragionevole se ti trovi di fronte a un problema proprio in pista.

Perché spendere molti soldi per un carro attrezzi se i nostri elettrauto sono in grado di fornire l'assistenza necessaria immediatamente sul luogo del guasto?

Servizi di elettrauto in loco: ti aiuteremo a risparmiare tempo, nervi e denaro!

Se durante la guida si manifestano rumori, colpi o qualsiasi altra anomalia insolita nel funzionamento dell'auto, è necessario fermarsi e prima valutare visivamente lo stato del trasporto. E se la tua Volvo non si avvia affatto, allora è meglio non provare a risolvere il problema da solo.

I camion moderni hanno un sistema di controllo elettronico integrato. Se una persona interviene in questo sistema senza le necessarie conoscenze e competenze, la situazione con un guasto può peggiorare.

Forniamo pronta assistenza tecnica a tutti coloro che sono "bloccati" in pista. Per questo abbiamo tutto ciò di cui hai bisogno: apparecchiature diagnostiche di alta qualità e specialisti qualificati, elettrauto per camion, la cui conoscenza teorica è supportata da molti anni di esperienza.

Diagnostichiamo e ripariamo i sistemi di camion MAZ:

- Sistema di gestione del motore EDC

- Impianto frenante ABS, EBS

- Sospensione aerea

- Controllo dell'azionamento VIC

- Immobilizzatore

eccetera.

Produciamo inoltre:

- Riparazione di cablaggi

- Riparazione immobilizzatore

- spegnimento, riparazione del sistema AdBlue (urea)

- Diagnostica prima di acquistare MAZ

- Riparazione del sistema pneumatico

- Riparazione del sistema di alimentazione della pompa di iniezione e Common Rail

- così come altri lavori di fabbro.

La vasta esperienza lavorativa e le corrispondenti qualifiche di un elettrauto consentono di eliminare sul posto e in breve tempo i guasti che si sono verificati sulla strada.

La nostra azienda è pronta a fornire assistenza tecnica 24 ore.

Riparazioni non qualificate possono danneggiare molti componenti elettronici, così come le unità di controllo. Affida la tua auto solo a professionisti!

Puoi ordinare la diagnostica MAZ in questo momento per telefono:

+7 495 294 15 19 o +7 917 542 30 23

Il nostro lavoro. Casi interessanti e insoliti.

File utili: schemi elettrici, manuali di riparazione, codici di errore.

Manuale per il funzionamento e la riparazione dei veicoli MAZ con motori Mercedes del livello ecologico Euro 6. In russo. 310 pagine. Formato file: PDF.

Il manuale contiene una breve descrizione del dispositivo dei veicoli MAZ-437040, 437041,437043, 437141, 437143, istruzioni per il loro funzionamento, manutenzione, regolazione di unità e gruppi. In russo. 288 pagine. Formato file: PDF.

MAZ 555102, 5551A2, 5551A3, 555142, 555145, 555147, 533702, 5337A2, 533703, 533742, 533745, 533747, 543302, 5433A2, 543403. Manuale d'uso

Il manuale contiene una breve descrizione del dispositivo dei veicoli MAZ, le istruzioni per il loro funzionamento, la manutenzione e la regolazione di unità e gruppi. In russo. 312 pagine. Formato file: PDF.

Il manuale contiene una breve descrizione del dispositivo delle auto, le istruzioni per il loro funzionamento, la manutenzione e la regolazione di unità e gruppi. In russo. 320 pagine. Formato file: PDF.

MAZ 642205, 6422A5, 642208, 6422A8, 630303, 6303A3, 630305, 6303A5, 630308, 6303A8, 651705, 6517A5, 543203, 5432A3, 543205,5432A5, 543208, 54323605338, 5335A , 5516A16A 558.08, 5516.08 Manuale.

Il manuale contiene una breve descrizione e le caratteristiche tecniche dei veicoli MAZ prodotti dallo stabilimento automobilistico di Minsk. Vengono stabilite le regole di base per il funzionamento delle auto, vengono fornite informazioni sulla loro regolazione e manutenzione. In russo. 320 pagine. Formato file: PDF.

MAZ 643009, 6430A9, 643008, 6430A8, 643005, 6430A5, 6430A4, 631208, 6312A8, 544009, 5440A9, 544008, 5440A8, 544005, 5440A5, 544004, 5440A4, 544003, 5440A3, 534005, 5340A, 534005, 544005 , 5340A... Manuale

Il manuale contiene una breve descrizione del dispositivo delle auto, le istruzioni per il loro funzionamento, la manutenzione e la regolazione di unità e gruppi. In russo. 352 pagine. Formato file: PDF.

Il manuale d'uso contiene informazioni di base sulla progettazione, la manutenzione e il funzionamento dei rimorchi. In russo. 111 pagine. Formato file: PDF.

MAZ 650105, 650108, 6501A5, 6501A8, 6501A9 (autocarri ribaltabili). Supplemento al manuale per il funzionamento e la riparazione dei veicoli MAZ-6430

Il manuale è un supplemento al manuale per i veicoli MAZ-6430 e contiene le principali caratteristiche tecniche, le informazioni sulla progettazione, le regolazioni e la manutenzione dei componenti e degli assiemi originali dei dumper MAZ-650105, 650108, 6501A5, 6501A8, 6501A9. Le informazioni sulla progettazione, le regolazioni e la manutenzione di unità e gruppi presi in prestito dai veicoli della famiglia MAZ-6430 sono riportate nel manuale operativo principale. In russo. 68 pagine. Formato file: PDF.

MAZ 651608, 6516A8, 6516A9, 6516V9, 651669, 6516V8. Supplemento al manuale per il funzionamento e la riparazione dei veicoli MAZ-6430

Il manuale è un supplemento al manuale per i veicoli MAZ-6430 e contiene le principali caratteristiche tecniche, le informazioni sulla progettazione, le regolazioni e la manutenzione dei componenti e degli assiemi originali dei veicoli - dumper e telaio MAZ-6516XX. Le informazioni sulla progettazione, le regolazioni e la manutenzione di unità e gruppi presi in prestito dai veicoli della famiglia MAZ-6430 sono riportate nel manuale operativo principale. In russo. 140 pagine. Formato file: PDF.

MAZ 6430V7, 6430V9, 5440V3, 5440V5, 5440V7, 5440V9, 5340V2, 5340V3, 5340V5, 5340V7, 5340V9, 6312V3, 6312V5, 6312V7, 6312V9. Supplemento al manuale per il funzionamento e la riparazione dei veicoli MAZ-6430.

Questo manuale è un supplemento al manuale operativo per i veicoli MAZ-6430 e contiene specifiche tecniche, informazioni sulla progettazione, regolazioni e manutenzione di componenti e gruppi originali dei veicoli MAZ-6430VX, 5440VX, 5340VX, 6312VX. Le informazioni sulla progettazione, le regolazioni e la manutenzione di unità e gruppi presi in prestito dai veicoli della famiglia MAZ-6430 sono riportate nel manuale operativo principale. In russo.67 pagine. Formato file: PDF.

MAZ 6501B5, 6501B8, 6501B9 (autocarri ribaltabili). Supplemento al manuale per il funzionamento e la riparazione dei veicoli MAZ-6430

Questo manuale è un'aggiunta al manuale operativo per i veicoli MAZ-6430 e contiene specifiche tecniche, informazioni sulla progettazione, regolazioni e manutenzione di componenti e gruppi originali dei veicoli MAZ-5550V2, 5550V3, 5550V5. Le informazioni sulla progettazione, le regolazioni e la manutenzione di unità e gruppi presi in prestito dalle auto della famiglia MAZ-6430 sono riportate nel manuale operativo principale. In russo. 22 pagine. Formato file: PDF.

Il manuale contiene una descrizione del design, le regole di base per il funzionamento e la manutenzione delle unità di potenza e dei motori YM3-650.10, YMZ-6501.10, YMZ6502.10, le loro configurazioni e versioni. In russo. 116 pagine. Formato file: PDF.

Motori YaMZ-651, YaMZ-6511, YaMZ-6512 e loro configurazione. Supplemento al manuale operativo per motori YaMZ-650

Viene descritto il dispositivo dei motori YaMZ-651, YaMZ-6511, YaMZ-6512 e la loro configurazione. È un supplemento al manuale di istruzioni per i motori YaMZ-650. In russo. 10 pagine. Formato file: PDF.

Il manuale contiene le informazioni necessarie per azionare la frizione. Per informazioni sull'azionamento dell'attuatore della frizione, fare riferimento al manuale del proprietario del veicolo. In russo. 16 pagine. Formato file: PDF.

Viene descritto il dispositivo dei riduttori ZF dei modelli 9S109 e 16S109. In russo. 32 pagine. Formato file: PDF.

Riduttore sincronizzato ZF 16S151, ZF 16S181, ZF 16S221, ZF 16S251. Manuale

Viene descritto il dispositivo dei riduttori ZF dei modelli 16S151, 16S181, 16S221 e 16S251. In russo. 31 pagine. Formato file: PDF.

Lavoriamo con un viaggio nelle città:

| Video (clicca per riprodurre). |