In dettaglio: riparazione fai-da-te di generatori inverter da un vero maestro per il sito my.housecope.com.

Benzina, generatore inverter 1,68 kW 230 V HUTER DN 2100 Quando il generatore si avvia, la spia (Tensione di uscita) si accende momentaneamente al connettore di uscita con una sovratensione è di 220v, quindi va in protezione e il LED (Sovraccarico) si accende. il connettore (DC Output) è 12v. Nessuna parte bruciata è stata trovata nell'unità elettronica, non c'è nessun corto circuito da nessuna parte. La scheda con un enorme dissipatore di calore è alloggiata in una custodia di plastica rigida, riempita con un composto scuro, apparentemente "Neck is top secret"! Con una tale Bomba, lo faccio per la prima volta. Cosa consigli?

- nell'ASC

Il cliente ha chiamato il servizio, costoso. Lo riparano sostituendo l'intero modulo, la riparazione costerà la metà del costo del generatore. E il suo prezzo è di 25.000 rubli.

Bene, allora fai a pezzi

(Ci sono due difetti nell'elettronica, contatto scarso o nessuno) proverbio. Si è giusto. Ho trovato la saldatura a freddo toccando con un cacciavite l'uscita andando da qualche parte all'interno del radiatore, nella foto l'ho segnata con una crocetta.

Nel funzionamento del generatore con un carico di 1,5 kW, ho misurato la tensione ove possibile, vedi foto.

(1) Uscita da alternatore 380 V - fase (A)

(2) 380 V - fase (B)

(3) 380 V - fase (C)

(4) + 380V

(5) + 380V

(6) + 380V

(7) + 380 V (UCC) - iscrizione sotto l'uscita

(8) (GND) comune - etichetta sotto l'uscita

(9) + 7V

(10) + 250 V (cattiva saldatura - è andato in difesa)

(11) (GND)

(12) + 250V

(13) + 250V

(14) 0V

(15) + 5 V - iscrizione sotto l'uscita

(16) + 7V

(17) + 250V

(18) + 250V

(19) (GND)

(20) + 380 V

(21) LED (sovraccarico controllo lampada)

Grazie a tutti. Ti auguro il meglio.

Forse qualcuno tornerà utile. C ha spinto con una tale sfortuna. Inoltre, un generatore simile non emette tensione. Ho pulito la scheda con i contatti 14-20. Ci sono due GW20NC60VD sulla scheda e c'è un termistore tra i contatti 14 -15, che si è bruciato Secondo la foto allegata da pronnikov1 Grazie all'autore.

| Video (clicca per riprodurre). |

Tutto su generatori elettrici e centrali elettriche

Tutti sanno che i generatori di inverter sono molto migliori delle mini centrali convenzionali in una serie di indicatori: sono di dimensioni più ridotte, il che riduce di conseguenza il loro peso, funzionano in modo più silenzioso, più affidabile, molto più efficiente nei consumi, mentre la sinusoide da 220 V al l'uscita del generatore è molto migliore, si potrebbe dire quasi impeccabile.

Ma è diventato molto più difficile riparare i generatori di inverter anche a Mosca, anche a Magadan. La letteratura sulla riparazione di un generatore inverter è pubblicata principalmente in una lingua straniera, mentre gli schemi circuitali sono nella migliore delle ipotesi rappresentati come blocchi funzionali senza una descrizione dettagliata.

Negli schemi elettrici indicati nelle istruzioni per l'uso, l'inverter è solitamente indicato semplicemente da un blocco o da un quadrato, il che rende difficile riparare l'inverter da soli a casa, condizioni artigianali. L'esperienza mostra che è necessario riparare l'elettronica di un generatore di inverter quasi a una frequenza fissa: generatori di inverter cinesi dopo 200-240 ore di funzionamento, quelli europei o giapponesi dopo 2000-2400 ore di funzionamento. Tenendo conto del costo delle riparazioni nei centri di assistenza, ciò aumenta significativamente il costo medio di 1 kW di elettricità generata e rende i generatori di inverter non così attraenti. In alcuni casi, è molto più semplice per determinati scopi acquistare un generatore di gas economico con un generatore sincrono piuttosto che sviluppare un costoso periodo di turnaround per un generatore di inverter.

Le ragioni principali del guasto dell'elettronica del generatore inverter. Riparazione del generatore di inverter fai da te

Per prolungare il più possibile il periodo di revisione, è necessario capire perché i generatori di inverter si guastano. Quindi è già possibile non solo salvare apparecchiature costose da guasti, ma anche capire dove cercare la causa del guasto dell'elettronica dell'inverter.

Il primo e più importante motivo del guasto del generatore è che i proprietari delle centrali elettriche non leggono le istruzioni per l'uso e non possono sopportare il funzionamento / il riposo e lo stoccaggio del generatore. Il passaporto per il generatore di inverter indica non solo la potenza di uscita del generatore, ma anche la modalità operativa dell'apparecchiatura - a quale temperatura ambiente, quale carico - attivo e reattivo, può essere caricato e così via. I proprietari di generatori di inverter spesso preferiscono in pratica testare le capacità dell'inverter: tirerà o meno il carico, credendo erroneamente che i circuiti di protezione stessi elimineranno il carico in una modalità di funzionamento inaccettabile del generatore. Di conseguenza, il circuito elettrico funziona in una modalità estrema, i contatti sulla scheda pieni di composto si bruciano o si riscaldano a una tale temperatura quando lo stagno semplicemente si scioglie e si diffonde - di conseguenza, il contatto scompare o si verifica un cortocircuito avviene nei circuiti di uscita.

Il secondo motivo, vicino al primo, è che i produttori di generatori inverter, soprattutto asiatici, sopravvalutano volutamente la potenza di uscita nominale della centrale, che in realtà è del 30-50% inferiore a quella dichiarata. Cioè, spesso un generatore di inverter cinese con una capacità di 3,5 kW è effettivamente assemblato da componenti 2-2,5 kW (soprattutto per la parte tecnica del motore). Di conseguenza, il proprietario della centrale, caricando il generatore al 70% raccomandato della capacità nominale, di fatto violenta la centrale al limite delle sue capacità fisiche. Di conseguenza, il motore non reagisce così bene alle cadute di carico e l'elettronica del generatore inverter si surriscalda, brucia, va in cortocircuito e si guasta ...

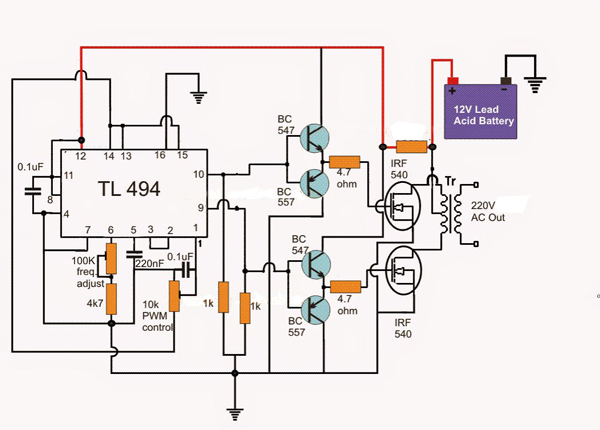

Prima di diagnosticare i motivi del guasto dell'inverter del generatore, è necessario capire da quali elementi è costituito il circuito elettrico: la scheda del generatore dell'inverter. In una forma semplificata, il blocco generatore dell'inverter può essere diviso in tre parti: controller PWM, interruttori di controllo dell'alimentazione e stadio di uscita del trasformatore.

Il controller PWM genera impulsi, che quindi formano un'onda sinusoidale di uscita di 50Hz. Gli impulsi generati vengono inviati agli interruttori a transistor, che vengono sempre più utilizzati da potenti MOSFET con un canale N. In questo caso, la tensione all'uscita dei transistor corrisponde alla tensione dell'accumulatore. Affinché l'elettricità generata venga convertita nell'apprezzato 220V 50Hz, la tensione viene fornita allo stadio di uscita del trasformatore.

Prendiamo, ad esempio, un tipico circuito inverter basato su un controller PWM TL 494 e MOSFET IRF540.

Controllare la tensione della batteria, lo stato dei fusibili e dei cavi elettrici della batteria. Se tutto è in ordine, aprire il coperchio dell'inverter e controllare con un multimetro il corretto funzionamento della frequenza e della tensione di uscita.

I trasformatori sono spesso causa di danni alla scheda (blocco) del generatore inverter. Controllare le condizioni della saldatura, misurare gli avvolgimenti con un multimetro per aprire. Di norma, tuttavia, i trasformatori risultano tenaci e, se tutto è in ordine, passiamo al motivo principale del guasto dei generatori di inverter.

Circa il 70-80% di tutti i problemi con l'elettronica sulla scheda del generatore dell'inverter sono associati al guasto di potenti transistor e condensatori MOS sulla scheda dell'inverter. Nella stragrande maggioranza dei casi, il quadro elettrico dell'inverter è riempito con uno spesso strato di composto, mentre praticamente nessuno dei produttori asiatici mette radiatori sui transistor MOS per il raffreddamento. Di conseguenza, in condizioni di carico pesante, condensatori, diodi e transistor funzionano in condizioni di temperatura estreme, il che ha un effetto molto, molto negativo sulla loro durata.I radioelementi cinesi non sono tenaci come quelli giapponesi, quindi gli inverter asiatici si rompono 10 volte più spesso di quelli europei o giapponesi.

Qualsiasi persona con una conoscenza di base dell'elettronica può riparare un generatore di inverter con le proprie mani. Il processo di autoriparazione stesso è piuttosto laborioso, poiché la maggior parte della riparazione consisterà nel rimuovere con cura il composto dalla scheda dell'inverter.

L'esperienza pratica mostra che la rimozione del composto con prodotti chimici è inefficace. È molto più facile ed efficiente utilizzare il riscaldamento e la rimozione meccanica del composto con un bisturi e mezzi improvvisati. Per riscaldare il composto, è meglio usare un asciugacapelli da costruzione, una pistola termica o un asciugacapelli industriale. A casa, puoi scaldare la tavola in forno a una temperatura di circa 100 ° C. Quindi liberare la scheda inverter riscaldata dalla custodia in plastica e lentamente, con molta attenzione, rimuovere il composto senza danneggiare gli elementi radio e le piste della scheda. Quando si utilizza un asciugacapelli, non si dovrebbero usare temperature troppo elevate, mentre si dirige un flusso di aria riscaldata lungo una tangente, le donne non danneggiano elementi e fili facilmente fusi.

Ancora una volta, la stessa pratica mostra che quando i transistor di potenza volano fuori, si guastano insieme, tutti insieme, in un'interruzione o in un cortocircuito. Il guasto dei transistor comporta anche il rigonfiamento (guasto) dei condensatori. Molto probabilmente dovranno anche essere sostituiti, almeno a scopo preventivo.

Quando si sostituiscono i transistor, è indispensabile installare su di essi i radiatori, anche i più piccoli: tutto è meglio di niente. I radiatori miglioreranno significativamente il regime di temperatura del loro funzionamento. Dopo aver pulito il composto, è necessario saldare i contatti dubbi e coprire la scheda stessa con un sottile strato di vernice. Per l'impermeabilizzazione, puoi coprire la scheda con schiuma di poliuretano o silicone, ma è comunque meglio non farlo, poiché sia il silicone che la schiuma di poliuretano contengono componenti aggressivi e peggioreranno significativamente il trasferimento di calore dalla superficie dei componenti radio.

Un generatore inverter è chiamato mini-centrale che produce la corrente elettrica più stabile. Tale unità è indispensabile per il collegamento di strumenti elettrici particolarmente sensibili.

Un generatore elettrico inverter è un dispositivo tecnico complesso. Pertanto, nel processo di funzionamento, il guasto di vari elementi e assiemi è quasi inevitabile. La riparazione ordinaria dei generatori inverter e la sostituzione di alcune parti possono essere eseguite a mano.

Strutturalmente, l'inverter è costituito da due parti separate: il motore e il generatore. I malfunzionamenti dei generatori di inverter possono anche essere suddivisi condizionatamente in due sottogruppi:

I problemi principali qui sono la mancanza di carburante o olio, così come un filtro dell'aria sporco. In assenza di carburante o ossigeno, il generatore va in stallo o non si avvia.

Inoltre, potrebbe verificarsi un malfunzionamento a causa della mancanza di una scintilla di accensione. In questo caso, le candele devono essere accuratamente pulite e asciugate.

Video: come pulire una candela del generatore inverter

Se il generatore non è completamente carico, vale la pena regolare il carburatore.

Se hai seri problemi con il carburatore, il regolatore di velocità o il sistema a pistoni, devi contattare uno specialista.

Prima di tutto, il dispositivo deve essere diseccitato. Quindi verificare l'integrità della custodia e smontare il dispositivo.

I problemi più comuni con un generatore elettrico sono:

- Contatto scarso o assente.

- Spazzole usurate o difettose.

- Regolatore di eccitazione usurato o difettoso.

- Se hai una certa conoscenza, puoi sostituire il ponte a diodi e il condensatore con le tue mani. In assenza delle conoscenze necessarie, è necessario rivolgersi a professionisti.

Alcuni malfunzionamenti dei generatori inverter possono essere considerati standard. Sono comuni e puoi risolverne la maggior parte da solo.

Il generatore si accende, funziona, ma non fornisce tensione.

Questo problema è molto comune. Prima di tutto, devi controllare lo stato del fusibile e dell'interruttore. Dopo aver eliminato i guasti riscontrati e in assenza di difetti visibili, è necessario avviare l'unità e controllare la tensione. Se il generatore è in garanzia, vale la pena contattare l'officina di garanzia.

Dopo un certo periodo, inizia lo scivolamento e lo "starnuto" del generatore elettrico a benzina.

I filtri intasati possono essere uno dei motivi. Particelle fini di polvere e sporco penetrano nelle membrane dei filtri di pulizia, a causa delle quali viene compromessa l'iniezione di carburante nella camera di combustione. Questo problema può essere evitato pulendo regolarmente i filtri. Se questa procedura non viene seguita, l'intero motore dovrà eventualmente essere riparato o sostituito.

Istruzioni video per la pulizia del filtro dell'aria del generatore inverter:

Pulizia del filtro del carburante dell'unità inverter

Il fumo è più comune quando il livello dell'olio è troppo alto. L'unità, utilizzando l'eccedenza, produce fumo. Il fumo in eccesso passa attraverso il filtro dell'aria nel camino. In caso di fumo, il primo passo è controllare il livello dell'olio e rimuovere l'eccesso. È anche possibile far funzionare l'unità a piena capacità per riciclarla il prima possibile.

Questo è molto spesso il risultato di tempi di inattività dell'installazione prolungati. Vale la pena controllare se c'è una quantità sufficiente di carburante nel serbatoio - anche se lo era una volta, evapora durante un lungo periodo di inattività. Se questo è il problema, basta aggiungere un po' di carburante nel serbatoio e attendere un po'. Sui generatori con avviamento automatico viene verificata anche la carica della batteria ed eventualmente sostituita.

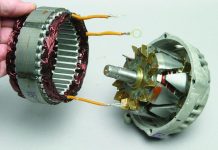

La corrente "sfonda" il corpo del dispositivo.

Questo fenomeno si verifica durante l'uso a lungo termine del dispositivo. Appare anche se usato in modo improprio. L'uso di un generatore elettrico in questo caso è vietato, a causa della minaccia alla salute e alla vita delle persone. È richiesto il riavvolgimento dell'alternatore, per il quale è necessario contattare un'officina certificata.

Molti problemi possono essere evitati con una manutenzione tempestiva. Ciò prolungherà significativamente la vita del generatore e salverà il proprietario da molti problemi.

Il mantenimento della qualità include:

- Pulizia del motore da detriti e polvere. Per le aree difficili da raggiungere, è possibile utilizzare un compressore d'aria.

- Controllo dell'olio.

- Controllo e sostituzione del carburante durante lunghi periodi di inattività.

- Controllo e sostituzione candele, tubi flessibili.

- Controllare tutte le connessioni per la ruggine.

- Affidabilità di fissaggio di tutte le parti e gli assiemi del gruppo elettrogeno.

- Sostituzione del filtro dell'aria.

Vale la pena considerare che l'esecuzione di qualsiasi lavoro con apparecchiature elettriche richiede determinate qualifiche. In assenza di esperienza, vale la pena chiamare il maestro.

I generatori a benzina, anche se realizzati in Cina, molto affidabile con la cura adeguata... Tuttavia, durante il loro funzionamento, possono sorgere piccoli problemi che di solito possono essere risolti rapidamente con le proprie mani. Anche i gravi guasti con la conoscenza del proprietario del dispositivo e il principio di funzionamento del generatore non saranno in grado di disabilitarlo per molto tempo.

Se organizzi possibili malfunzionamenti del generatore di gas in una sorta di valutazione, ottieni il seguente elenco:

- Guasto o contaminazione della candela: avviamento difficile o impossibile, funzionamento instabile.

- Carburatore intasato: avviamento difficoltoso, consumo eccessivo di carburante, funzionamento instabile a carico costante.

- Guasto della bobina di accensione: nessuna scintilla, impossibilità di avviare.

- Guasti del motorino di avviamento: rottura, morso del cavo, distruzione del cricchetto.

- Violazione del gioco delle valvole: avviamento difficile, aumento del rumore durante il funzionamento.

- Usura delle spazzole (su generatori sincroni) - mancanza di tensione di uscita.

- Malfunzionamento del regolatore di velocità: regime del motore flottante, cali quando si cambia il carico.

- Usura dei cuscinetti dell'albero motore e del rotore del generatore - aumento del rumore di funzionamento, perdite di olio.

- Usura del cilindro, fasce elastiche - avviamento difficile a motore freddo, consumo eccessivo di olio.

Non tiene conto dei guasti derivanti da una grave violazione delle regole per il funzionamento del generatore: ad esempio, grippaggi sul collo dell'albero motore a causa del livello dell'olio insufficiente, esaurimento degli avvolgimenti del generatore o del convertitore di tensione (su generatori di gas inverter) con frequenti sovraccarichi.

In effetti, i malfunzionamenti di un generatore a benzina possono essere suddivisi in tre gruppi: malfunzionamenti meccanici, elettrici e del sistema di alimentazione/accensione.

La difficoltà di avviamento del generatore, che si è manifestata improvvisamente e non accompagnata da un aumento della rumorosità del motore, è segno evidente sia di deviazioni nel funzionamento del carburatore (miscela troppo magra o ricca), sia di un sistema di accensione difettoso (scintilla debole o intermittente). formazione). Poiché la diagnostica dello stato di questi sistemi è interconnessa, è combinata in un'unica sezione.

Rimuovere la candela e ispezionare i depositi carboniosi sugli elettrodi.

- Depositi di carbonio nero denso e secco - segno di una miscela ricca (il carburatore è difettoso, il filtro dell'aria è intasato);

- Carbone nero oleoso - un segno di forte usura delle fasce elastiche, l'olio entra nella camera di combustione;

- fuliggine bianca - un segno di funzionamento su una miscela magra, è necessario controllare il carburatore.

- Depositi di carbonio marrone mattone - normale per motori a carburatore.

- Depositi di carbonio rosso, verde-rosso - una conseguenza del lavoro con carburante di bassa qualità.

È semplice verificare le prestazioni dell'impianto di accensione stesso proprio per la sua estrema semplicità: accendere il quadro, inserire nel cappuccio della candela una candela di buona fattura nota e, appoggiandola sulla parte metallica più vicina del motore con il suo mantello, girare l'avviatore a strappo bruscamente. Se non c'è scintilla, scollegare a turno l'interruttore di accensione e il sensore livello olio dalla bobina di accensione: se, quando entrambi gli elementi sono scollegati, non c'è ancora scintilla, sostituire la bobina di accensione.

Se la scintilla è presente e di intensità sufficiente (bianca o bianco-azzurra), rimuovere la candela dopo diversi tentativi di avviamento. Una candela piena di benzina è un segno di un eccessivo arricchimento della miscela, una secca è una mancanza di carburante.

A volte, dopo un lungo stoccaggio, l'ago del carburatore e il galleggiante si attaccano e impediscono alla benzina di fluire all'interno. Più volte bruscamente, ma non colpire troppo forte il coperchio della camera del galleggiante e ricominciare.

Il malfunzionamento più comune del carburatore è la contaminazione. L'ingresso di sporco nei canali dell'aria porta all'eccessivo arricchimento della miscela, nei getti di carburante - all'esaurimento. Lo sporco sull'ago di arresto del galleggiante porta alla perdita di tenuta e al riempimento eccessivo della camera del galleggiante, che sarà immediatamente evidente dalla perdita di carburante dal carburatore.

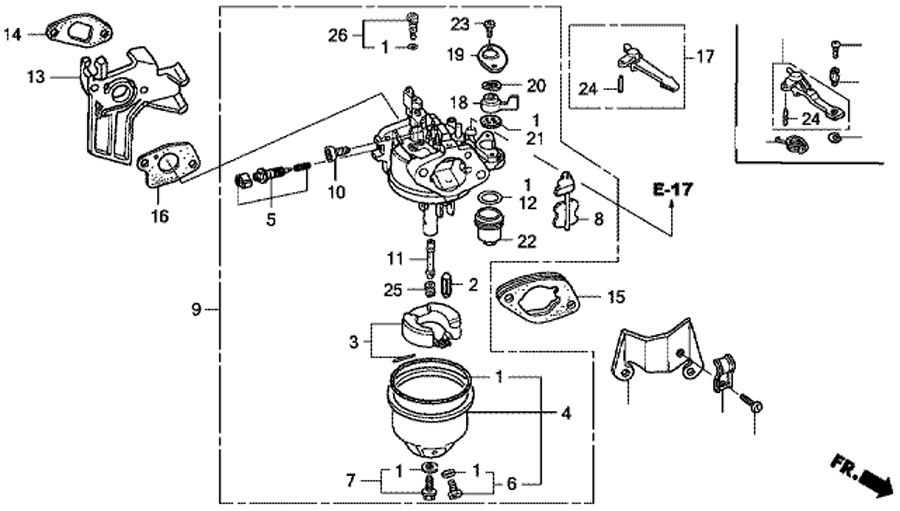

Diamo un'occhiata alla manutenzione del carburatore usando l'esempio di un motore Honda GX installato: il suo design è tipico di un generatore a benzina.

- Rimuovere il coperchio della vaschetta (4). Lavalo con benzina o un detergente spray per carburatori: sporco e depositi si accumulano sul fondo.

- Procedere allo stesso modo con il pozzetto valvola gas (22).

- Controllare se la valvola del gas è bruciata in posizione "aperta".

- Estrarre l'asta del galleggiante (3), estrarre il galleggiante e lo spillo di intercettazione (2). Soffiare il canale con l'aria.

- Soffiare il getto del carburante (25), il tubo dell'emulsione (11) e tutti i passaggi del carburatore con un detergente spray o aria compressa.

- Rimuovere la vite di regolazione (5), soffiarne il canale. Quindi avvitarlo fino all'arresto e allentare, a seconda del tipo di filtro dell'aria, di 2 (filtri in schiuma, carta) - 2,5 giri (filtri a ciclone).

- Assemblare il carburatore.

L'impianto elettrico dei generatori di gas è abbastanza affidabile. Molto spesso, puoi affrontare due problemi: mancanza di carica della batteria su generatori con avviamento elettrico o mancanza di tensione all'uscita del generatore.

- La mancata carica della batteria è una conseguenza del guasto del raddrizzatore o dell'avvolgimento a bassa tensione. È facile controllare questo sistema con le proprie mani: collegare una lampadina da 12 volt in parallelo con l'avvolgimento a bassa tensione del generatore e avviarlo. Una luce accesa significa che il generatore stesso funziona correttamente ed è necessario sostituire il raddrizzatore.

- L'assenza di tensione all'uscita del generatore è molto spesso il risultato dell'usura delle spazzole. Rimuovere e valutare il grado di usura, sostituire se necessario. Se il tuo generatore è di tipo inverter, verifica se la tensione arriva all'ingresso del convertitore collegando in parallelo una lampada da 220 V a bassa potenza.

Video sulla riparazione passo passo del generatore di gas

Una delle manutenzioni ordinarie previste dal manuale di istruzioni per generatori di gas è il controllo e la regolazione, se necessario, dei giochi del meccanismo delle valvole. Un aumento delle distanze superiori alla norma porterà a una diminuzione della potenza del motore, un aumento del rumore durante il funzionamento. Il più pericoloso è una diminuzione del divario, poiché non è udibile durante il funzionamento, ma le valvole pizzicate, in particolare lo scarico, iniziano a bruciare rapidamente. Di conseguenza, il motore inizia a funzionare in modo instabile e, quando la piastra è bruciata, smette di avviarsi.

Procedura di regolazione della valvola abbastanza semplice:

- Rimuovere tutti i componenti che interferiscono con la rimozione del coperchio valvole motore.

- Rimuovere la candela.

- Rimuovere il coperchio della valvola.

- Impostare l'albero motore al punto morto superiore della corsa di compressione dal segno sul volano (se presente) o controllando il movimento del pistone attraverso il foro della candela. Non confondere la compressione TDC (entrambe le valvole sono chiuse) con problema TDC (la valvola di uscita si chiude, la valvola di ingresso si apre).

- Allentare i controdadi delle viti di registro e, utilizzando un tastatore piatto inserito tra il bilanciere e l'estremità della valvola, regolare i giochi ruotando la vite. Tipicamente, viene adottato un gioco di 0,2 mm per la valvola di uscita e 0,15 per la valvola di ingresso (verificare nelle istruzioni per l'uso).

- Serrare i controdadi e ruotare due volte l'albero motore sul PMS. Se tutto è fatto correttamente, al prossimo punto morto entrambi i gap andranno via, dopo un altro giro prenderanno il valore impostato. I giochi aumentati dopo il primo giro sono un segno che sono stati regolati al PMS della corsa di scarico.

- Assemblare il generatore.

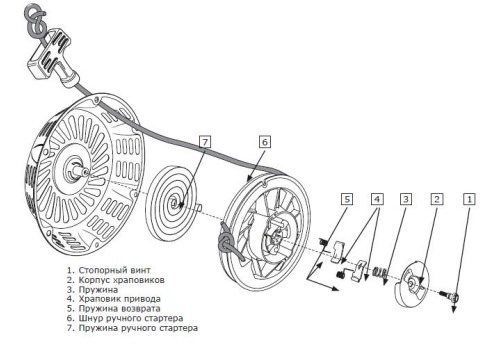

Malfunzionamenti dell'avviamento manuale - forse il problema meccanico più comune... O il cavo si rompe, o il motorino di avviamento si rifiuta di riavvolgerlo a causa di una molla di ritorno rotta, oppure il cricchetto non fa girare l'albero motore.

Rimuovere il motorino di avviamento svitando i bulloni attorno al suo carter. Svitando la vite (1) è possibile rimuovere il cricchetto. Controllare le sue camme (4) e le molle di ritorno (5). Quindi rimuovere con cautela la puleggia con la molla (7). Sostituire un cavo rotto o una molla rotta, a seconda di quale sia stata la causa della riparazione.

Quando si rimonta il motorino di avviamento, prestare attenzione per garantire che la molla rimanga in impegno con la copertura e la puleggia durante l'installazione. Il cavo deve essere completamente avvolto attorno alla puleggia. Con il cricchetto in posizione, controllare la corsa del cavo e come il motorino di avviamento ritorna nella sua posizione originale.

Revisione e riparazione del generatore di gas Einhell STE800

A volte capita che il generatore debba essere avviato urgentemente e l'avviatore a strappo si è guastato proprio in quel momento. Se necessario, sono disponibili diversi metodi di avvio di emergenza.

I metodi elencati di seguito pericoloso!

Rimuovere il coperchio del motorino di avviamento. Sotto di esso si trova un volano con una girante di raffreddamento, che viene tirato verso l'albero motore da un dado. Per farlo girare, puoi:

- Con una fune avvolta attorno al volano, usala allo stesso modo di una fune di avviamento a strappo. Nota che se si impiglia nelle pale della ventola, questa corda si trasformerà in una frusta quando si avvia il motore, quindi fai attenzione.Stare in piedi in modo che la corda non possa impigliarsi nelle mani o nella testa.

- I motori di bassa potenza possono essere avviati anche manualmente: a quadro spento, ruotare più volte l'albero motore, ruotando a mano la puleggia nella direzione desiderata. In questo caso, la valvola del gas deve essere aperta e l'otturatore del dispositivo di avviamento deve essere chiuso. Successivamente, accendendo l'accensione, porta l'albero motore al PMS di compressione (sentirai un aumento dello sforzo sul volano), quindi ruota la puleggia con un brusco scatto in modo che l'energia della scintilla sia sufficiente per accendere la miscela.

- Un potente trapano a batteria e una prolunga del kit di attrezzi sono un buon sostituto per un rapido avviamento elettrico. Bloccare la prolunga nel mandrino, appoggiarvi sopra una testa di misura adeguata e svitare l'albero motore tramite il dado volano. È vero, in questo modo sarà possibile avviare solo un generatore a bassa potenza: per un motore di grande volume, la coppia di perforazione non è sufficiente per attivarlo sulla corsa di compressione.

Un certo numero di guasti, purtroppo, è abbastanza difficile da risolvere con le proprie mani, senza qualifiche sufficienti: ad esempio, un convertitore di inverter o un regolatore di tensione difettoso può essere riparato solo con una buona comprensione del principio di funzionamento e dei circuiti di tali dispositivi. Non tutti i proprietari di un generatore di gas occuperanno la paratia del motore, anche se non è così difficile come potrebbe sembrare.

In questo caso, vale la pena contattare un'officina di riparazione specializzata. Puoi trovare le coordinate delle officine nella tua città su Internet o nei negozi che vendono strumenti a benzina.

Nelle grandi città come molti laboratori, eccone solo una piccola parte:

JLCPCB, 10 prototipi in PP a soli $ 2 e consegna in 2 giorni!

Ho aperto la lavagna, gentilmente fornita da WatchCat, la chimica si è rivelata inutile, la plastica ha iniziato a dissolversi, con l'aiuto di una smerigliatrice e una tale madre è riuscita a scegliere la lavagna. Dico subito, mezza giornata di lavoro

All'uscita, 3 dei 4 transistor IGBT sono forati e 2 di essi sono in cortocircuito (tutte e 3 le uscite)

Raddrizzatore controllato in ingresso, controllo stepper su inverter attiny29 su attiny2313

_________________

Quante meravigliose scoperte ci prepara lo spirito dell'illuminazione.

"Quando una società non ha una differenziazione cromatica dei pantaloni, allora non c'è obiettivo!"

_________________

Quante meravigliose scoperte ci prepara lo spirito dell'illuminazione.

"Quando una società non ha una differenziazione cromatica dei pantaloni, allora non c'è obiettivo!"

Puoi inventare il tuo, ma tutto è standard lì, si basa solo sul firmware mk))))) Ho una pribluda che ti consente di ripristinare i fusibili di default, ma se cancellerà il firmware o meno lo è non conosciuto)))))

Uno spillo è un punto di controllo di qualche tipo

Per ora, proverò solo a far rivivere la scheda, ma non appena acquisto un IGBT, si verifica un guasto, molto probabilmente dovuto al fatto che nel momento in cui il motore si spegne, l'alimentazione del circuito di controllo dell'interruttore di uscita gocce, alla fine abbiamo un guasto. Stranamente, non ho trovato nulla di bruciato tranne i transistor, sembra che anche i driver siano intatti.

Penso di mettere un relè per fornire alta tensione ai tasti di uscita e all'interruttore a levetta. di conseguenza, accenderlo solo dopo aver avviato il motore e spegnerlo prima di spegnerlo.

Per prima cosa devi solo provare a leggerlo. Phzy potrebbe non essere installato. E se installati, ripristinarli dovrebbe cancellare il firmware.

Viene anche lei rianimata dopo aver scelto con forza? Sorpreso.

Ahimè, di solito muore all'improvviso. Può sopportare ripetute prepotenze con un aereo elettrico, come il mio vicino, oppure può morire da solo se alimentato da un laptop e un paio di lampadine come un altro vicino.

E se c'è il controllo diretto dei tasti dal MK, allora questo accadrà con qualsiasi problema tecnico del MK da qualsiasi interferenza. Come mi hanno spiegato i miei amici israeliani, il controllo diretto dei tasti di accensione da MK è una soluzione semplice, ovvia, economica, ma sbagliata.Ci deve essere uno speciale microcircuito controller PWM, qualcosa come UC3842 o TL494, e la protezione contro le modalità inaccettabili deve essere "hardware". E MK può solo interferire con il segnale di feedback. Quindi, se l'MC va in reset, il segnale assume un valore sicuro (duty cycle PWM minimo). Allora non morirà. L'interruttore a levetta non salverà, poiché l'interferenza nell'MC arriva in un momento imprevedibile e il motore può anche bloccarsi in qualsiasi momento per una serie di motivi diversi.

A proposito, non inventerei l'inverter, ma ho reso le centrali elettriche un'uscita a bassa tensione di 24 V per caricare le batterie, e l'inverter ha utilizzato un DC / AC cinese pronto da 24 a 220 anche con un seno se qualcuno davvero ne ha bisogno, almeno senza seno se, come me, non ho acquistato apparecchiature sensibili al seno.

Ad esempio, un Meanwell da 600 watt andrà benissimo. E nessun problema con le correnti di avviamento di qualsiasi frigorifero e simili: le batterie inghiottiranno tutto, a differenza del motore a combustione interna.

E per creare un potente convertitore da 310 a 24 - puoi usare un alimentatore per computer, ora sono anche 600 watt, ma non puoi ancora prenderne di più da questo motore - il motore stesso morirà rapidamente.

Dovrebbe comunque dimezzare la velocità operativa in vista di una risorsa più piccola e intraprendente, altrimenti scende sotto i cinquemila.

I problemi di ridondanza dell'alimentazione sono ancora popolari tra gli utenti esperti. Per questi scopi, i produttori stanno ora producendo in serie generatori elettrici di vari tipi e capacità. Tra tutti i progetti di tali dispositivi, un posto speciale è dato ai modelli d'élite che funzionano secondo il principio della generazione di elettricità di alta qualità.

Per questo, il loro algoritmo implementa il metodo di trasformazione dell'inverter dei principali parametri dei segnali elettrici. Per questo motivo, sono chiamati generatori di inverter.

Possono essere prodotti con varie potenze, ma i più popolari tra la popolazione sono i modelli da 800 a 3000 watt.

La fonte di energia per alimentare il motore può essere:

Come funziona un generatore inverter

Il design del dispositivo, racchiuso in un unico corpo, comprende:

motore a combustione interna,

alternatore:

unità di conversione inverter;

connettori per il collegamento di circuiti di uscita;

organi di controllo e monitoraggio per la tracciabilità dei processi tecnologici.

Per collegare gli apparecchi elettrici, viene utilizzata un'uscita industriale generale di elettricità attraverso tre contatti di alimentazione di una presa CA standard da 220 volt convenzionale.

Oltre alla tensione alternata, il generatore fornisce corrente continua che può essere utilizzata per caricare varie batterie, ad esempio utilizzate per avviare il motore di un'auto. Per questo, il set di consegna include morsetti speciali per il collegamento ai suoi terminali di ingresso.

Il generatore è dotato di protezioni che aprono automaticamente il circuito di alimentazione quando viene applicato un carico eccessivo ai contatti di uscita. Inoltre, le protezioni controllano le condizioni tecniche del motore, in particolare il raggiungimento di un livello dell'olio critico. Quando diventa insufficiente per lubrificare tutte le parti in movimento, il motore si ferma automaticamente dall'azione delle protezioni. Per evitare ciò, è necessario monitorare il livello dell'olio nel carter.

Questi generatori sono generalmente dotati di un motore a quattro tempi con valvole in testa.

Il principio di funzionamento dell'unità inverter

Lo schema dell'interconnessione di vari processi tecnologici che si verificano durante l'inversione dei segnali è illustrato dalla figura.

Il motore a combustione interna fa girare un generatore convenzionale che genera energia elettrica sinusoidale. Il suo flusso è diretto a un ponte raddrizzatore costituito da diodi di potenza posizionati su potenti radiatori di raffreddamento. Di conseguenza, alla sua uscita viene prodotta una tensione di ripple.

Dopo il ponte, funziona un filtro del condensatore, che uniforma l'ondulazione su una linea retta stabile, tipica dei circuiti CC. I condensatori elettrolitici sono appositamente progettati per un funzionamento affidabile con tensioni superiori a 400 volt.

La riserva è fatta per escludere l'effetto dei picchi pulsanti dell'ampiezza della tensione di esercizio di 220 V: 220 ∙ 1,4 = 310 V. La capacità dei condensatori è calcolata in base alla potenza del carico collegato. In pratica, va da 470 μF e oltre per un condensatore.

L'inverter riceve una corrente continua stabilizzata raddrizzata e da essa genera un'armonica di alta qualità della frequenza industriale.

Sono stati sviluppati vari algoritmi di processi tecnologici per il funzionamento dell'inverter, ma i circuiti a ponte con un trasformatore hanno la migliore forma del segnale.

L'elemento principale che genera un segnale sinusoidale è un interruttore a transistor a semiconduttore, montato su elementi IGBT o MOSFIT.

Per la formazione di una sinusoide, viene utilizzato il principio della creazione di una periodicità a ripetizione multipla delle modulazioni di larghezza di impulso. Per realizzarlo, ogni semiperiodo della fluttuazione di tensione è formato dall'attivazione di una certa coppia di transistori in modalità impulsiva ad alta frequenza con la corrispondente ampiezza che cambia nel tempo secondo la legge del seno.

L'allineamento finale dell'onda sinusoidale e il livellamento dei picchi di impulso sono effettuati da un filtro passa-alto passa-basso.

L'unità inverter serve quindi a convertire l'elettricità generata dagli avvolgimenti del generatore in un valore stabilizzato con precise caratteristiche metrologiche che forniscono una frequenza a regime di 50 Hz e una tensione di 220 volt.

Il funzionamento dell'unità inverter è affidato ad un sistema di controllo che controlla, tramite retroazione, tutti i processi tecnologici del generatore dai vari stati del motore a combustione interna alla forma di una sinusoide di tensione e l'entità del carico collegato al circuiti di uscita.

In questo caso, la corrente proveniente dagli avvolgimenti del generatore all'unità di conversione può differire in modo significativo in frequenza e forma del segnale dai valori nominali. Questa è la principale differenza tra i modelli di inverter di tutti gli altri modelli.

L'uso di inverter consente di ottenere vantaggi significativi rispetto ai generatori convenzionali:

1. Hanno una maggiore efficienza grazie alla regolazione automatica della velocità del motore durante il funzionamento e alla creazione di una modalità ottimale in base al valore effettivo del carico.

Maggiore è la forza applicata al motore, più velocemente il suo albero inizia a ruotare in condizioni in cui il consumo di carburante è strettamente bilanciato dal sistema di controllo. Nei generatori tradizionali, il consumo di carburante dipende debolmente dal carico applicato.

2. I generatori di inverter producono un'onda sinusoidale quasi perfetta quando alimentano i consumatori sotto carico. Questa corrente di alta qualità è molto importante per il funzionamento di apparecchiature digitali sensibili.

3. Le dimensioni dei modelli elite sono compatte e leggere rispetto ai dispositivi convenzionali con la stessa potenza.

4. L'affidabilità dei generatori inverter è così elevata che i loro produttori garantiscono loro una durata doppia rispetto alle controparti semplici.

I generatori inverter sono progettati per l'uso in tre modalità:

1. funzionamento a lungo termine con un carico nominale non superiore alla potenza di uscita dichiarata dal produttore;

2. sovraccarico a breve termine non più di mezz'ora;

3. avviamento del motore e raggiungimento della modalità di funzionamento del generatore, quando è necessario superare grandi forze di contrasto della rotazione del rotore e del carico capacitivo nel circuito della sezione di potenza.

Nella terza modalità, l'inverter può sopportare una quantità significativa di potenza istantanea opposta, ma il suo tempo di funzionamento è limitato a pochi millisecondi.

Per fare ciò, è necessario eseguire una serie di operazioni. Consideriamo la loro sequenza sull'esempio di uno dei modelli disponibili del generatore ER 2000 i. Priorità delle azioni:

1.controllare il livello dell'olio, perché senza di esso, l'avviamento non avverrà a causa del blocco da protezioni e un'altissima probabilità di guasto;

2. versare carburante: senza di esso, il motore non avrà un posto dove ricevere energia per creare un movimento rotatorio;

3. aprire la valvola del tappo del serbatoio del carburante;

4. portare l'acceleratore in posizione "Start";

5. posizionare la maniglia del rubinetto del carburante in posizione "Operation";

6. Avviare il generatore facendo girare a mano il cavo.

All'avvio iniziale del motore, la spia di sovraccarico si accende per un breve periodo, quindi per lungo tempo - l'indicatore di tensione in modalità normale, la cui combustione indica condizioni operative ottimali.

Dopo aver avviato il motore, il generatore è al minimo e ha parametri elettrici ottimali. La tensione e la frequenza mostrate nell'immagine sono valori normali.

Dopo aver verificato le caratteristiche del minimo, colleghiamo il carico al generatore, ad esempio utilizzando un potente asciugacapelli industriale.

La potenza del dispositivo collegato non ha modificato la tensione e la frequenza all'uscita del dispositivo e, dall'indicazione della corrente operativa, si può giudicare la potenza consumata dall'asciugacapelli.

Dopo questo esperimento, colleghiamo i computer digitali all'uscita CC e vediamo che funziona in modo affidabile. Quando si utilizzano generatori convenzionali senza unità inverter, i dispositivi digitali a microprocessore si guastano a causa della scarsa qualità della tensione di alimentazione.

Raccomandazioni per un uso sicuro

I generatori di inverter si riferiscono ad apparecchiature che utilizzano dispositivi a microprocessore e una complessa base elettronica. La corretta osservanza delle condizioni operative, nonché un accurato trasporto e mantenimento delle condizioni di temperatura e umidità durante lo stoccaggio sono una garanzia delle sue prestazioni a lungo termine.

| Video (clicca per riprodurre). |

Se sei costantemente in inverno in un garage non riscaldato, si può formare della condensa su tutte le parti interne, che causerà il guasto dei componenti elettronici.