Nel dettaglio: riparazione del compressore fai-da-te Scania da un vero maestro per il sito my.housecope.com.

La società "Tochnaya rabota" offre la riparazione del compressore Scania a condizioni vantaggiose. Abbiamo maestri specializzati nella riparazione di compressori d'aria per autocarri. Ricambi e kit di riparazione, ricambi originali e assemblati sono sempre disponibili. Forniamo una garanzia non solo per i pezzi di ricambio, ma anche per il lavoro svolto.

Per i clienti dell'azienda "Lavoro esatto" i seguenti servizi:

- Smontaggio/montaggio compressori autocarri Scania.

- Controllo delle condizioni delle parti del compressore, diagnostica dei dispositivi.

- Sostituzione del gruppo pistone.

- Dettagli sulla risoluzione dei problemi.

- Sabbiatura, pulitura, verniciatura.

- Riparazione completa del compressore del camion Scania.

- Verifica della conformità del compressore alle impostazioni di fabbrica su uno stand specializzato.

Dopo aver eseguito la diagnostica, i nostri maestri forniranno un preventivo per la riparazione del compressore del sistema pneumatico SCANIA ed eseguiranno i lavori necessari in conformità con il volume concordato con il cliente. Sono disponibili ricambi per compressori d'aria originali e aftermarket.

Lascia una richiesta per la riparazione di un compressore cargo e ti contatteremo noi!

Rivolgendoti a noi, ottieni i seguenti vantaggi:

- Brevi termini di lavoro. Apprezziamo il tuo tempo e quindi eseguiamo lavori di riparazione nel più breve tempo possibile.

- Attrezzatura del rivenditore. Utilizziamo attrezzature professionali per la diagnostica e la riparazione dei compressori d'aria dei camion Scania.

- Prezzi bassi. Abbiamo prezzi vantaggiosi per la riparazione del compressore SCANIA - ti suggeriamo di familiarizzare subito con il nostro listino prezzi.

I nostri manager sono pronti a rispondere a qualsiasi tua domanda. Puoi scoprire di più sui nostri servizi e registrarti per le riparazioni. Chiamaci: eseguiremo lavori di assistenza e riparazione in caso di guasti di qualsiasi complessità!

| Video (clicca per riprodurre). |

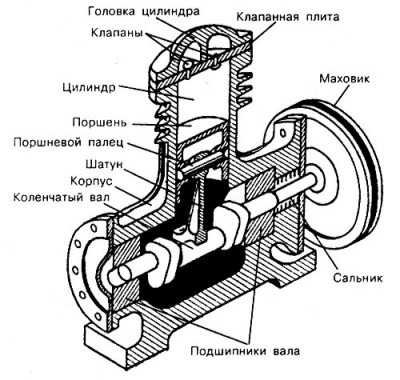

Breve descrizione del funzionamento del compressore d'aria

La ruota dentata del compressore è azionata dall'ingranaggio della distribuzione del motore. Il blocco compressore è raffreddato ad aria con alette esterne, la testata è raffreddata con antigelo, la camicia di raffreddamento della testata è integrata con il sistema di raffreddamento del motore. Il compressore è lubrificato dal sistema di lubrificazione del motore. La lubrificazione dell'albero motore del compressore è obbligatoria, in pressione. Le restanti superfici di attrito e cuscinetti sono lubrificati a spruzzo.

Il compressore per auto con sistema di spegnimento ha due modalità: ciclo di lavoro e modalità inattiva

Ciclo di lavoro del compressore

Quando il pistone si abbassa, la valvola di ritegno a petalo 2 si apre sotto l'azione del vuoto risultante. L'aria entra nel cilindro attraverso il condotto di aspirazione aperto.

Quando il pistone si alza, la valvola di aspirazione 2, sotto l'influenza della pressione nel cilindro, si chiude. L'aria esce dal canale 3, attraverso la valvola di uscita 4 ed entra nelle utenze.

Funzionamento al minimo del compressore

Quando la pressione nel sistema raggiunge la norma, il compressore viene spento fornendo aria al pistone 5 (rendendo più economico il sistema di risparmio energetico ESS del compressore). Il pistone 5 avanza e apre la valvola di aspirazione. Lo spazio sopra il pistone del compressore e la camera di aspirazione 6 sopra il cilindro del compressore sono collegati. Allo stesso tempo, il canale 3 è chiuso e l'aria non può entrare nel sistema.

Quando il pistone si alza, l'aria nel cilindro e nella camera di ricezione viene compressa. L'aria compressa esercita una pressione sul cielo del pistone mentre si sposta verso il basso. Pertanto, l'energia spesa per la compressione dell'aria viene recuperata.

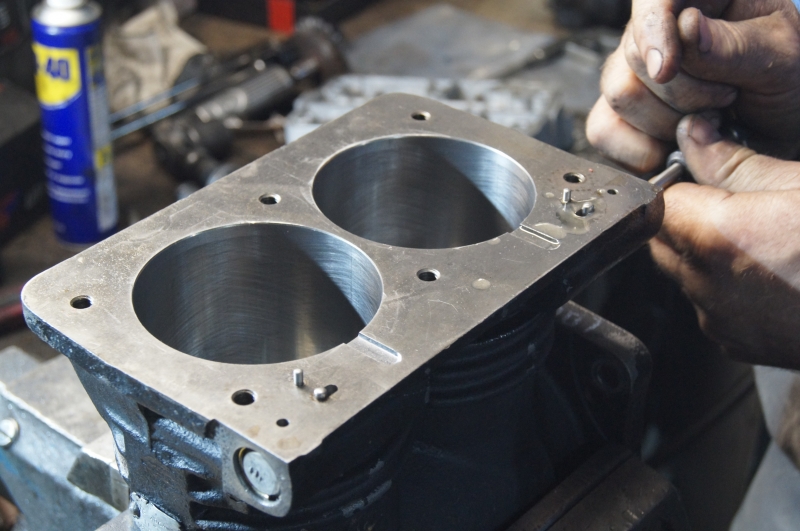

Smontaggio del compressore d'aria

- Rimuovere i bulloni della testata (6 pezzi ai bordi)

- Rimuovere la testa del compressore

- Rimuovere lo sportello di aspirazione 1, leve 2

- Rimuovere la guarnizione 10

- Svitare il connettore del tubo di arresto del compressore da un'estremità e rimuovere l'anello di sicurezza dall'altra (per i compressori più vecchi). Per quelli nuovi, svitare il dado.

- Rimuovere i perni 4 dagli stantuffi 3

- Rimuovere i pistoni 3 e le molle 5.

Pulizia e risoluzione dei problemi delle parti del compressore

- Pulisci accuratamente le tracce di depositi carboniosi

- Assicurarsi che le superfici di accoppiamento della testata siano pulite.

- Assicurarsi che non ci sia lavoro nel blocco nei punti di movimento del perno 6

Gruppo compressore d'aria

- Inserire molle 5 e pistoncini 3

- Inserire i perni 4 negli stantuffi

- Installare una nuova guarnizione 10

- Installare i perni 6, le leve 2 e le alette di aspirazione 1

- Usando un cacciavite grande, spingere i pistoni 3 e controllare il movimento regolare delle alette di aspirazione

- Installare la testata 7 con corpo valvola 9

- 1 - serraggio bullone stadio 90Nm;

- 2 - stadio, rilasciare il bullone di montaggio dell'ingranaggio;

- 3 - fase di serraggio del bullone con una coppia di 90 Nm;

- 4 fasi di rotazione di 60 °

Alcune sottigliezze.

Quando si installa la testa del compressore su un'auto Scania, a causa della sua inclinazione, l'aletta di aspirazione 1 a volte passa sotto la guarnizione 10, per cui il compressore non si spegne. Per evitare un tale malfunzionamento, è sufficiente applicare una goccia di super colla sulla sua superficie prima di installare l'otturatore 1. Fai lo stesso per il distanziatore 10.

Quando si installa il compressore su un'auto, assicurarsi che tutti e tre i prigionieri di montaggio del compressore siano in posizione sul blocco motore Scania, in modo che sia più facile installarlo. Le borchie serviranno da guide. Inoltre, ruotare l'ingranaggio del compressore in modo da catturare la sua leggera rotazione libera. Una volta installato, l'ingranaggio si ingrana facilmente con gli ingranaggi del meccanismo di fasatura del motore.

Non utilizzare sigillante durante l'assemblaggio del compressore.

Il compressore emetteva un grugnito d'estate. Non importa quale.

I servizi senza guardare, al telefono, hanno stimato la riparazione a 1,5-2,0 mila rubli.

Mi sono reso conto che il compressore stesso era inceppato. Il motore ronza non può girare.

Smonto, lo è. Formare in olio. Smontaggio testa, con fasce elastiche, un pistone e un cilindro, ordine completo.

Lo tolgo dall'albero a gomiti, siamo arrivati, cazzuto sul rivestimento.

Poiché il lubrificante è naturale (bagno), il rivestimento è luminoso.

Lo carteggio, cambio l'olio, tutto è in ordine.

Sfondo.

Il compressore ha trebbiato tutto il giorno al caldo, è rimasto inclinato all'indietro.

La fame di petrolio ha fatto il suo lavoro.

Quindi tutto è estremamente semplice lì.

Cambia l'olio più spesso e posiziona il compressore in modo uniforme, non c'è niente da rompere lì.

Sì, e non dimenticare di scaricare la condensa.

Satanas ha scritto:

Quindi tutto è estremamente semplice lì.

Stai rivedendo alla lettera le Istruzioni per l'uso.

Alcune persone, me compreso, lo leggono subito dopo l'acquisto, ma prima di usarlo per la prima volta.

Satanas grazie per il promemoria. Oggi ho finalmente controllato l'olio e scaricato la condensa.

Non c'è niente da rompere - oh, se solo. Ma ho anche speso la stessa quantità di tempo per le riparazioni.

L'immagine ronza, pompe invece di 8 atmosfere 3 massimo. Rimosse il coperchio: una delle valvole della piastra a metà. Ho ritagliato un piatto da una spatola (potrebbe essere stato da una sonda), l'ho messo su - funziona.

E anche dalla testa non allungata in tempo (secondo le istruzioni), perfora la guarnizione tra la testa e il corpo valvola.

E si spengono anche le termiche, si versa una tripla dose di olio. e il più preferito di tutti è girare il pressostato.

Improvvisamente il compressore ha smesso di pompare del tutto. 🙁 Cioè, tutto funziona, ma non c'è pressione. La causa era un granello di sabbia sotto la valvola di aspirazione. E la riparazione si è ridotta a pulire la valvola su una maglietta nuova. :-R

Satanas ha scritto:

Cambia l'olio più spesso e posiziona il compressore in modo uniforme, non c'è niente da rompere lì.

Sì, e non dimenticare di scaricare la condensa.

E non dimenticare di scaricare anche la condensa.La nostra storia è l'opposto della tua: ci hanno consegnato il compressore e hanno chiesto di essere riparato in garanzia. Oltre al fatto che l'olio al suo interno non è cambiato e non è stato rabboccato nemmeno una volta, è stato anche riscontrato che c'era mezzo secchio di acqua oleosa arrugginita nel ricevitore da 50 litri.

He-Hemul ha scritto:

Rimosse il coperchio: una delle valvole della piastra a metà. Ho ritagliato un piatto da una spatola (potrebbe essere stato da una sonda), l'ho messo su - funziona.

He-Hemul ha scritto:

L'immagine ronza, pompe invece di 8 atmosfere 3 massimo. Rimosse il coperchio: una delle valvole della piastra a metà. Ho ritagliato un piatto da una spatola (potrebbe essere stato da una sonda), l'ho messo su - funziona.

il mio caso è diretto. solo io lo calpesterò nel negozio..o nel centro servizi.

Non so ancora come scherzare con loro .. e non c'è desiderio.

idealmente, restituirlo del tutto. e poi di nuovo poi succederà qualcosa ... per Forte - Ketaysky))

si impegnò a imbiancare la casa.. e poi, un'infezione, non visse.

VitaminD ha scritto:

si impegnò a imbiancare la casa.. e poi, un'infezione, non visse.

vabbè... il caposquadra è quello che china, e sta sferragliando da più di un anno, primer, mastici, impermeabilizzanti, vernice di varie lastre di schiuma riccia. negozio e servizio, un giorno di seccature, e così-20 minuti di vergogna e altri brontolii.

ruslan1111 ha scritto:

e così 20 minuti di vergogna e altri brontolii.

Sì, nei fine settimana non c'è molto tempo per ripararlo .. tanto più, forse non è questo il punto.

Lo aprirò, non lo riparerò ... e lo tratterò con i garanti)

He-Hemul ha scritto:

Rimosse il coperchio: una delle valvole della piastra a metà. Ho ritagliato un piatto da una spatola (potrebbe essere stato da una sonda),

Ho trattato lo stesso problema ieri. È vero, all'inizio ho attraversato i servizi, volevo trovare il mio. Di conseguenza, abbiamo dovuto utilizzare il colcos della sonda da 0,2 mm. La larghezza si adatta perfettamente (10 mm) e tagliala longitudinalmente con le forbici metalliche. L'ho scosso, è tutto normale.

Un anno fa mi è stato presentato un ABAC da 100 litri, ucciso.

L'autopsia ha mostrato che l'asta di livello si era rotta, il che ha spruzzato olio dal carter lungo le pareti. Come risultato del lavoro in modalità fame d'olio, le boccole della biella sono state divorate.

Si è rivelato irrealistico acquistare una nuova biella, o anche un generatore di vapore completo, e ha dovuto lavorare in una fattoria collettiva.

Ho comprato due cuscinetti ad aghi adatti, non c'era una fresa del diametro richiesto, ma avevo il mio CNC:

L'ho premuto, funziona tutto. Sembra che il sistema sia in grado di funzionare senza olio, ma non ho rischiato

Sì, e una nota alla padrona di casa. Questo dispositivo ha lo schema più terribile: l'albero motore è sul motore, il pistone è direttamente su di esso. Senza ingranaggi e cinghie. Il motore a induzione si avvia molto lentamente, l'intero sistema è molto sensibile alla sottotensione.

Per facilitare l'avviamento del motore, ho deciso di ridurre la compressione. Tra il basamento e il cilindro, ho posato un anello di guarnizione di un vecchio filtro dell'olio di un'auto straniera. Estendendo i perni, posso, premendo il cilindro nella gomma, ridurre il volume della camera di lavoro, aumentando così il rapporto di compressione. Ha aiutato, solo ora da "zero a 10 atm pompa non 3-5 minuti, ma 7-10 minuti, mi va bene

Ci sono situazioni in cui il compressore d'aria, facendo vibrare pacificamente il motore nell'angolo del garage, inizia a funzionare male o addirittura si spegne del tutto. E in questo momento, per fortuna, ce n'è bisogno. Non allarmarti, dopo aver studiato le informazioni teoriche, riparare un compressore con le tue mani non sembrerà qualcosa di irraggiungibile.

I compressori con motore elettrico a pistoni hanno trovato la maggiore applicazione nelle autofficine.Nel carter del compressore, l'asta di rinvio si muove lungo l'asse avanti e indietro, conferendo il momento oscillatorio al movimento alternativo del pistone con O-ring. Il sistema di valvole di bypass situato nella testata del cilindro funziona in modo tale che quando il pistone si sposta verso il basso, l'aria viene prelevata dal tubo di ingresso e verso l'alto - viene restituita all'uscita.

Il flusso di gas è diretto al ricevitore, dove viene compattato. Grazie al suo design, il ventilatore produce un flusso d'aria irregolare. Che non è applicabile all'uso della pistola a spruzzo. Una sorta di condensatore (ricevitore) salva la situazione, che appiana le pulsazioni di pressione, emettendo un flusso uniforme all'uscita.

Un design più complesso dell'unità del compressore implica il collegamento di apparecchiature aggiuntive progettate per fornire funzionamento automatico, deumidificazione e umidificazione. E se nel caso di una semplice esecuzione è facile localizzare un malfunzionamento, allora la complicazione dell'esecuzione dell'attrezzatura complica la ricerca. Di seguito sono riportati i guasti e i rimedi più comuni per i più comuni sistemi a gas compresso a pistone.

Per facilitare l'individuazione del problema, tutti i difetti possono essere classificati in base alla natura del malfunzionamento:

- Il ventilatore dell'unità del compressore non si avvia

- Il motore del compressore ronza ma non pompa aria o riempie il serbatoio dell'aria troppo lentamente

- All'accensione interviene l'interruttore di protezione termica o il fusibile di rete viene bruciato.

- Quando il ventilatore viene spento, la pressione nel serbatoio dell'aria compressa diminuisce

- L'interruttore di protezione termica interviene periodicamente

- L'aria di scarico contiene molta umidità

- Il motore vibra violentemente

- Il compressore funziona a intermittenza

- Il flusso d'aria viene consumato al di sotto del normale

Consideriamo tutte le cause dei problemi e come risolverli.

Quelli guasti vengono sostituiti da dispositivi di protezione passiva della stessa potenza di quelli difettosi. In nessun caso sono ammessi inserti hot-melt progettati per una corrente elettrica maggiore. Se il fusibile si brucia di nuovo, dovresti scoprire la causa del guasto, probabilmente un cortocircuito all'ingresso del circuito.

Il secondo motivo per cui l'unità non si avvia è che il relè di controllo della pressione nel ricevitore è difettoso o che le impostazioni del livello sono fuori servizio. Per verificare, il gas viene rilasciato dalla bombola e il compressore viene testato. Se il motore è in funzione, il relè viene ripristinato. In caso contrario, la parte difettosa viene sostituita.

Inoltre, il motore non si avvia quando viene attivato l'interruttore del circuito di sovraccarico termico. Questo dispositivo spegne il circuito di alimentazione dell'avvolgimento del dispositivo elettrico in caso di surriscaldamento del sistema a pistoni, irto di grippaggio del motore. Lasciar raffreddare il soffiatore per almeno 15 minuti. Trascorso questo tempo, riavvialo.

Con una tensione di rete sottostimata, il motore elettrico non padroneggia lo scorrimento dell'asse, mentre ronza. Con questo malfunzionamento, prima di tutto, controlliamo il livello di tensione nella rete usando un multimetro (deve essere almeno 220 V).

Se la tensione è normale, la pressione nel ricevitore è probabilmente troppo alta e il pistone non sovrasta la spinta dell'aria. In questo caso, i produttori consigliano di impostare l'interruttore automatico "AUTO-OFF" in posizione "OFF" per 15 secondi e quindi di spostarlo in posizione "AUTO". Se ciò non aiuta, l'interruttore di controllo della pressione nel ricevitore è difettoso o la valvola di bypass (ritegno) è intasata.

Puoi provare a eliminare l'ultimo inconveniente rimuovendo la testata e pulendo i canali. Sostituire il relè difettoso o inviarlo a un centro specializzato per la riparazione.

L'avvio del compressore è accompagnato da un fusibile bruciato o dall'attivazione della protezione termica automatica

Questo malfunzionamento si verifica se il fusibile installato è al di sotto della potenza nominale consigliata o se la rete di alimentazione è sovraccarica. Nel primo caso, controlliamo la conformità delle correnti ammissibili, nel secondo, disconnettiamo parte dei consumatori dalla rete elettrica.

Una causa più grave del malfunzionamento è il funzionamento errato del relè di tensione o la rottura della valvola di bypass. Ignoriamo i contatti del relè secondo lo schema, se il motore è in funzione, l'attuatore è difettoso. In questo caso, è più consigliabile contattare un centro di assistenza ufficiale per il supporto tecnico o sostituire da soli il relè.

Un calo della pressione dell'aria compressa indica che c'è una perdita da qualche parte nel sistema. Le aree a rischio sono: linea dell'aria ad alta pressione, valvola di ritegno della testa del pistone o valvola di uscita del ricevitore. Controlliamo l'intera tubazione con una soluzione saponosa per rilevare eventuali perdite d'aria. Avvolgiamo i difetti rilevati con nastro sigillante.

Il rubinetto di scarico potrebbe perdere se non correttamente chiuso o difettoso. Se è completamente chiuso e la soluzione saponosa sta gorgogliando sul beccuccio, allora cambiamo questa parte. Quando si avvita uno nuovo, non dimenticare di avvolgere il nastro adesivo sul filo.

In caso di tenuta della linea dell'aria e della valvola di scarico, concludiamo che la valvola di controllo del compressore non funziona correttamente. Per ulteriori lavori, assicurarsi di spurgare tutta l'aria compressa dal ricevitore! Successivamente, continuiamo a riparare il compressore con le nostre mani, smontando la testata.

Se c'è sporcizia o danni meccanici alla valvola di bypass, la puliamo e cerchiamo di riparare i difetti. Se il malfunzionamento non viene eliminato, sostituiamo la valvola di controllo.

Questo difetto si verifica quando la tensione di alimentazione è troppo bassa, il flusso d'aria è scarso o la temperatura ambiente è troppo alta. Misuriamo la tensione nella rete usando un multimetro; deve essere almeno il limite inferiore dell'intervallo consigliato dal produttore.

Lo scarso flusso d'aria nel sistema di scarico è dovuto a un filtro di ingresso intasato. Il filtro deve essere sostituito o lavato secondo il manuale di manutenzione dell'unità. Il motore a pistoni è raffreddato ad aria e spesso si surriscalda quando si trova in un'area poco ventilata. Il problema si risolve spostando l'unità del compressore in una stanza con una buona ventilazione.

Questa situazione si verifica nelle seguenti condizioni:

- Grande accumulo di umidità nel ricevitore

- Filtro di aspirazione dell'aria sporco

- L'umidità nell'ambiente dell'unità compressore è aumentata

L'umidità nel flusso di uscita dell'aria compressa viene combattuta con i seguenti metodi:

- Scaricare regolarmente il fluido in eccesso dal cilindro

- Pulire o sostituire l'elemento filtrante

- Spostare l'unità del compressore in una stanza con aria più secca o installare filtri separatori di umidità aggiuntivi

In generale, i motori a pistoni sono soggetti a vibrazioni elevate. Tuttavia, se l'unità del compressore precedentemente relativamente silenziosa inizia a rombare, c'è un'alta probabilità che le viti di montaggio del motore siano allentate o che il materiale dei cuscini di vibrazione sia consumato. Questo malfunzionamento viene eliminato tirando tutti i dispositivi di fissaggio in un cerchio e sostituendo gli antivibranti polimerici.

Le interruzioni del funzionamento del motore possono essere causate da un errato funzionamento del pressostato o da un'eccessiva aspirazione di aria compressa.

Un consumo eccessivo di gas si verifica a causa di una discrepanza tra la capacità del compressore e il consumo di energia. Pertanto, prima di acquistare un nuovo utensile pneumatico, studiarne attentamente le caratteristiche e il consumo d'aria per unità di tempo.

I consumatori non dovrebbero prendere più del 70% della capacità del compressore. Se la potenza del soffiatore con un margine si sovrappone alle richieste degli utensili pneumatici, allora il pressostato è difettoso. Lo ripariamo o lo sostituiamo con uno nuovo.

Questo malfunzionamento si verifica a causa di una perdita di gas nel sistema ad alta pressione o di un filtro di aspirazione dell'aria intasato. La perdita d'aria può essere ridotta al minimo tirando tutti i giunti di testa e avvolgendoli con nastro sigillante.

A volte capita che quando scaricano la condensa dal ricevitore, dimentichino di chiudere completamente la valvola di scarico, il che porta anche a una perdita di gas. Questo problema è facile da risolvere, chiudendo ermeticamente la valvola. Se il filtro antipolvere è intasato, pulirlo o, ancora meglio, sostituirlo con uno nuovo.

La maggior parte dei suddetti malfunzionamenti può essere evitata effettuando correttamente il primo avviamento e rodaggio dei meccanismi, nonché effettuando la regolare manutenzione ordinaria.

Affinché il dispositivo funzioni correttamente per lungo tempo, la manutenzione consigliata deve essere avviata nelle fasi iniziali del funzionamento. Gli esperti raccomandano le seguenti azioni dalla data di acquisto:

La tempestiva osservanza di questi semplici requisiti manterrà il meccanismo in buone condizioni. Una procedura così dispendiosa in termini di tempo come la riparazione di un compressore con le proprie mani sarà richiesta molto raramente. Una corretta messa a terra eviterà problemi con la parte elettrica del dispositivo. La sostituzione regolare dell'olio e la pulizia dei filtri prevengono l'usura prematura delle parti soggette a sfregamento.

L'articolo fornisce un manuale di riparazione per SCANIA (Scania), che ti aiuterà a comprendere tutte le complessità di questo processo.

La garanzia del produttore per i camion Scania è di un anno. Il primo anno di funzionamento, questi camion non danno assolutamente problemi ai proprietari, anche se a quest'ora l'auto ha già percorso circa 150 mila km. Problemi tecnici minori sorgono da qualche parte nel secondo o terzo anno di attività. Naturalmente, le condizioni operative influiscono sulla durata.

Come hanno dimostrato molti anni di esperienza operativa, non ci sono quasi lamentele su ponti, cambi e motore del camion Scania R124 G. L'auto è resistente e molto affidabile. Ma, come qualsiasi attrezzatura high-tech e complessa, richiede cure tempestive, pezzi di ricambio di alta qualità, manutenzione e riparazione. Offriamo una sorta di manuale di riparazione Scania, che ti aiuterà a comprendere più in dettaglio una serie di sfumature.

Di norma, con un chilometraggio di 400 mila km, l'albero del piantone dello sterzo del vecchio modello "perisce". E quando l'auto supera i 500 mila km, sarà necessaria la sostituzione della frizione. Anche le pinze iniziano a incunearsi. La bassa qualità del gasolio provoca il guasto della pompa del carburante. A 600 mila km, devi cambiare i cuscinetti della ruota anteriore. Ma i cuscinetti posteriori hanno solo bisogno di essere controllati e lubrificati se necessario. Con ulteriori operazioni, dovrai cambiare parti ed eseguire riparazioni complete di Scania, poiché molte unità si consumeranno semplicemente naturalmente. Ti consiglio di guardare i pezzi di ricambio in questo negozio online, ci sono specialisti qualificati e prezzi convenienti.

Con un chilometraggio di 500-600 mila km, molti camionisti eseguono la revisione dei camion Scania in modo che non causino problemi in futuro. Revisione Scania consente di continuare a utilizzare l'auto, fornire il trasporto merci in Ucraina, senza gravi guasti per altri 500 mila chilometri.

La manutenzione viene eseguita dopo 25 mila km e non richiede più di 45 minuti. Comprende la lubrificazione di perni, spine elastiche, SSU, controllo del livello dell'olio. Questo TO consente di prevenire la riparazione Scania prematura e la sostituzione di molte parti. Se il carrello viene utilizzato in condizioni favorevoli, il TO-X non verrà eseguito.Il concetto di "condizioni operative favorevoli" significa bassa polverosità dell'aria, basso contenuto di zolfo nel gasolio (inferiore allo 0,2%), nonché assenza di agenti disgelanti sulle strade (o funzionamento estivo). La maggior parte dei meccanici delle aziende impegnate nel trasporto merci in Ucraina e che dispongono di una vasta flotta di veicoli servono camion dopo 15 mila km, senza attendere i 25 richiesti.

Per evitare problemi inutili con il motore, molti vettori utilizzano carburanti e lubrificanti di alta qualità. Affinché il camion Scania possa partire bene a basse temperature negative in inverno, molti ATP utilizzano olio semisintetico 10W40, invece dell'olio minerale 15W40 utilizzato in precedenza. I semisintetici svaniscono in misura minore, quindi deve essere rabboccato in quantità minori rispetto all'olio minerale. Alcune persone usano olio minerale nella stagione calda e semi-sintetici in inverno. Provalo e sentirai un notevole risparmio su carburante e lubrificanti.

Quando si valuta il chilometraggio nominale di un camion Scania, non dimenticare il minimo del motore. Ciò è particolarmente vero quando si guida un'auto in inverno, quando il motore funziona a lungo senza carico (durante i tempi di fermo forzato del trattore, quando si deve attendere molto per il carico o lo scarico, nonché durante le code alla dogana ispezioni o controllo del peso). Il produttore consiglia di utilizzare il seguente schema di calcolo:

- 150 h = 10 mila km

- 300 h = 20 mila km

- 450 h = 30 mila km

- 600 h = 40 mila km

- 750 h = 50 mila km.

Il cablaggio elettrico di bordo del carrello deve essere mantenuto sempre pulito e asciutto. Al fine di evitare un possibile incendio, si sconsiglia, anche temporaneamente, di utilizzare cavi di diversa resistenza e sezione, al posto di quelli utilizzati. Prestare particolare attenzione alla batteria. Il controllo regolare del livello e della densità dell'elettrolito ti salverà da potenziali problemi all'avvio del motore. In caso di sosta prolungata, si consiglia di utilizzare fonti di alimentazione esterne per caricare la batteria. Durante la ricarica, la potenza attuale dovrebbe essere pari a 1/10 della capacità della batteria. Anche un mezzo stato di carica della batteria può creare problemi all'avviamento del motore, e portare a un funzionamento instabile degli impianti elettrici di bordo.

In presenza di preriscaldatore, in inverno dopo una lunga permanenza con motore fermo, accendere il preriscaldatore. Per facilitare l'avviamento del motore, è possibile riscaldare il carburante nel filtro del carburante con una fonte di calore (eccetto per il fuoco aperto) o con acqua calda.

Il problema principale del funzionamento del motore diesel Scania R124 G in inverno è l'inceratura del carburante diesel. Che succede? I cristalli di cera nel carburante ostruiscono la linea del carburante e i pori del filtro del carburante del veicolo. Il risultato è un calo di potenza o un arresto completo del motore. Una via d'uscita da questa situazione è l'installazione di riscaldatori dello scambiatore di calore di tipo liquido davanti all'elemento filtrante o riscaldatori elettrici.

L'aria compressa dal compressore viene convogliata attraverso la serpentina di raffreddamento al filtro separatore per rimuovere l'umidità in eccesso dal sistema. In inverno l'umidità non rimossa gela ostacolando il passaggio dell'aria nell'impianto. Prima di parcheggiare a lungo il camion, si consiglia di scaricare la condensa formatasi dai serbatoi, nonché di riempire d'aria l'impianto pneumatico fino a quando non viene “scaricato” con il motore acceso. Questo rimuove l'umidità residua dal blocco motore e dal filtro dell'essiccatore. E non c'è bisogno di riparare Scania.

Anche la condensa nell'intercooler è un problema comune durante il funzionamento invernale del nuovo Scania. L'umidità può gelare sia a motore spento che durante periodi di minimo prolungati. La formazione di condensa nell'intercooler con il motore acceso può essere determinata dalla caratteristica foschia bianca proveniente dal tubo di scarico.Per evitare questo problema, è sufficiente aprire il sistema di ventilazione del motore. Va ricordato che se il tubo di ventilazione del carter viene abbassato troppo, la condensa può gelare. Di conseguenza, l'olio scorre attraverso le guarnizioni del motore e l'olio entra nel tratto di aspirazione del motore dalla turbina. In inverno, i conducenti coprono l'intercooler (la sua parte inferiore) con un panno o un materiale resistente all'aria e all'umidità (telone, linoleum).

Si consiglia uno spurgo per evitare che grandi quantità di condensa entrino nei cilindri. Alzare la cabina, allentare la fascetta sul soffietto che va tra l'intercooler e il collettore di aspirazione. Scollegare il soffietto e posizionarlo sul collettore. Successivamente, è necessario avviare il motore e mantenere la velocità di almeno 1200 min-1 per 5-10 secondi fino a quando l'umidità non viene completamente rimossa. Prendere precauzioni, non ostruire l'uscita dell'aria dal tubo di derivazione.

Forse la parte più affidabile di un camion Scania è il servosterzo. Solo sugli Scania di prima serie si sono verificati problemi dovuti al gioco della cerniera cruciforme inferiore. A volte i paraolio superiori del booster idraulico perdono sui trattori. Se continui a guidare un'auto con un tale malfunzionamento, inizierà prima il morso dello sterzo e quindi l'albero del piantone dello sterzo si guasterà. Ci sono kit di riparazione e pezzi di ricambio, tra l'altro, e produttori non originali. Il kit comprende un anello parapolvere e un paraolio. Esistono booster idraulici in cui è necessario uno smontaggio completo dell'unità per sostituire la guarnizione superiore.

Per riparare Scania, vengono prodotti molti kit di riparazione diversi. I kit di riparazione della sella e del generatore JOST sono molto richiesti. Su Scania 2000-2002, le boccole e i silent block della sospensione della cabina a quattro punti richiedono una sostituzione regolare. La sostituzione delle boccole delle sospensioni posteriori e anteriori della cabina dell'autocarro, nonché la regolazione dei blocchi, può risolvere i problemi della cabina per gli anni a venire. Nella sospensione anteriore Scania sono regolarmente richiesti kit di riparazione per lo stabilizzatore anteriore, le boccole dell'ammortizzatore, i cuscinetti e i cuscini delle sospensioni della cabina.

Quando si ripara la sospensione della cabina utilizzando boccole separate non originali, spesso si verificano colpi estranei. Alcuni conducenti cambiano immediatamente l'intero stabilizzatore, anche se tutto ciò che serve è sostituire le boccole di gomma, i paraolio dello stabilizzatore e i cuscinetti rimovibili. La riparazione dello stabilizzatore durerà per circa 1,5 anni di corretto funzionamento.

Speriamo che queste informazioni ti aiutino. Ma ci auguriamo che le riparazioni Scania ti abbiano evitato, poiché ora è un piacere costoso.

Gli esperti si rivolgono al cliente con tutti gli strumenti necessari per stabilire la causa del guasto ed eliminarla efficacemente. Diagnosticheranno e, se necessario, sostituiranno il compressore Scania. Gli artigiani saranno in grado di rimuovere da soli la parte dell'auto guasta e risolvere il problema.

Numerosi clienti ci hanno scelto perché siamo dei veri professionisti. Noi garantiamo:

- alta qualità;

- disponibilità e installazione di soli ricambi originali;

- efficienza;

- prezzi accessibili;

- garanzia per ogni tipo di lavoro e parti installate.

I clienti della nostra azienda sono intenditori del miglior rapporto qualità-prezzo. Se hai bisogno di riparare il compressore Scania 113, contattaci. Ti garantiamo che sarai soddisfatto.

Il compressore è il cuore dell'impianto frenante del veicolo, utilizza il sistema di lubrificazione del motore ed è spesso parte del sistema di raffreddamento ad acqua del motore. Pertanto, ci sono una serie di ragioni, dirette e indirette, che portano al guasto del compressore:

- Mancanza di refrigerante o sua non conformità ai requisiti tecnici. Ciò porta al surriscaldamento del compressore e al suo rapido guasto.

- Aumento delle emissioni di olio nel sistema dell'aria. Allo stesso tempo, bruciando parzialmente, si deposita sulle pareti delle tubazioni ed entra anche nel deumidificatore e in altri componenti del sistema d'aria, causando il surriscaldamento.

- Guasto o non corretto funzionamento del sistema di scarico del compressore.

- Perdite d'aria dal sistema. In tal caso, la valvola di controllo sarà costretta a collegare più spesso il compressore all'impianto a causa della diminuzione più rapida della pressione di esercizio. In questo caso la vita del compressore sarà drasticamente ridotta, in quanto il surriscaldamento è di nuovo possibile.

Va notato che il surriscaldamento del compressore per un motivo o per l'altro migliora notevolmente il processo di rilascio dell'umidità dall'aria compressa. In un momento critico, il deumidificatore smette di far fronte e l'umidità entra in tutti i nodi del sistema - e questo è inaccettabile.

Il centro Autotech "ZAGORETS" dispone di tutte le attrezzature necessarie per la diagnostica e la riparazione dei compressori pneumatici degli autocarri Scania di piccola, media e grande capacità di carico, nonché dei minibus. Tutti i nostri lavori sono forniti con una garanzia al 100%. È possibile che un team di riparazione parta per la diagnostica e piccole riparazioni.

Autotechcenter "ZAGORETS" produce professionale diagnostica e riparazione di compressori pneumatici su camion e veicoli commerciali Scania in breve tempo e con una garanzia di qualità. I nostri maestri ti consiglieranno su tutte le questioni relative al funzionamento, alla prevenzione, alla manutenzione dei camion.

I compressori per la verniciatura di un'auto, il gonfiaggio dei pneumatici o gli utensili pneumatici necessitano di ispezione, manutenzione e talvolta riparazione regolari. Ciò è particolarmente vero per i compressori alternativi, in cui pistoni, anelli e altre parti richiedono frequenti sostituzioni. Parleremo dei problemi principali e di come risolverli.

Le cause dei malfunzionamenti del compressore possono essere funzionamento forzato, negligenza nei tempi di servizio, difetti di progettazione, usura naturale delle apparecchiature operative. Affinché l'unità rotta non rallenti il lavoro, cercheremo di capire le ragioni del guasto e correggere la situazione effettuando le riparazioni da soli.

Una diminuzione della pressione nel ricevitore quando il pompaggio viene interrotto indica che c'è una perdita da qualche parte nel sistema. Una soluzione di sapone applicata ai probabili luoghi di perdita aiuterà a rilevarlo:

- linea aria compressa;

- valvola della testa del pistone;

- valvola limitatrice di pressione del ricevitore.

Una perdita di linea rilevata può essere sigillata con nastro adesivo e sigillante. La valvola deve essere avvitata fino all'arresto e, se la soluzione di sapone continua a gorgogliare, la valvola è difettosa e deve essere sostituita. Installato utilizzando un nastro sigillante FUM. Se sia il percorso che la valvola non mostrano una perdita, si può concludere che il problema è nella valvola della testa del pistone. Per arrivarci, devi spurgare tutta l'aria dal ricevitore e smontare la testata. Se, dopo aver pulito la valvola, non ripristina le sue funzioni, dovrà essere sostituita.