Nel dettaglio: riparazione fai-da-te del compressore a pistoni da un vero maestro per il sito my.housecope.com.

L'affidabilità delle apparecchiature del compressore dipende in gran parte dalla manutenzione tempestiva e di qualità. Un gran numero di guasti del compressore a pistone è il risultato di una pulizia di scarsa qualità dell'aria compressa (polvere abrasiva, acqua e altre inclusioni). L'applicazione e la tempestiva sostituzione e pulizia degli elementi filtranti ritarderanno a lungo la riparazione del compressore.

I motivi principali per cui un compressore d'aria alternativo si guasta sono:

- Condizioni operative sfavorevoli

- La manutenzione programmata non viene eseguita

- Personale di servizio non competente

Per garantire una manutenzione, un funzionamento e una riparazione di alta qualità del compressore con le proprie mani, è necessario risolvere tutti i punti di cui sopra.

La principale differenza tra la manutenzione e la riparazione del compressore è che durante le riparazioni, alcune parti vengono sostituite forzatamente e durante la manutenzione le parti vengono sostituite secondo necessità, a seconda delle loro condizioni effettive.

Un compressore è un dispositivo per aumentare la pressione e spostare il gas alla fonte richiesta (pistola a spruzzo, smerigliatrici, chiavi inglesi, aerografi e qualsiasi altra attrezzatura pneumatica). L'attrezzatura principale richiesta nella riparazione della carrozzeria è diventata un compressore a pistoni, tipo olio. Nel pistone, il volume delle camere di lavoro viene modificato mediante pistoni alternativi.

Hanno un diverso numero di cilindri di lavoro e li distinguono secondo la seguente disposizione strutturale:

| Video (clicca per riprodurre). |

- Orizzontale

- Verticale

- Contrario

- Rettangolare

- A forma di V e W

- A forma di stella

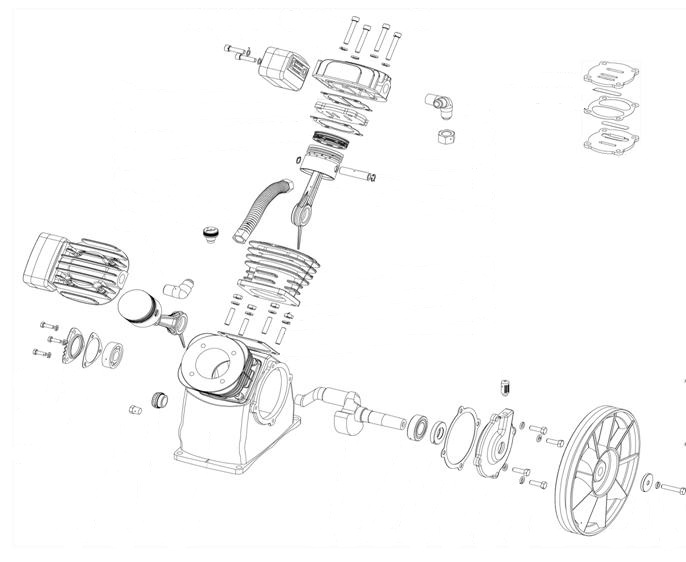

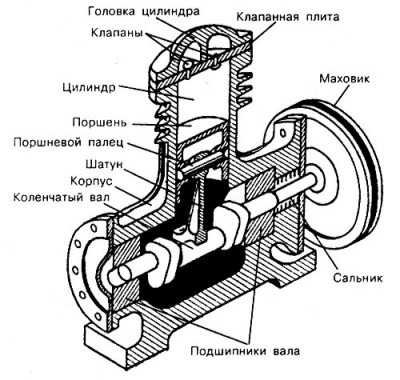

Prima di eseguire le riparazioni del compressore con le proprie mani, è necessario studiarne la struttura tecnica. La foto sotto mostra uno schema di un compressore monostadio, gruppo pistone.

- albero motore

- Portafoto

- Biella

- Perno del pistone

- Pistone

- Cilindro

- Valvola

- Testata

- Piastra valvola

- Volano

- Paraolio

- Cuscinetti albero motore

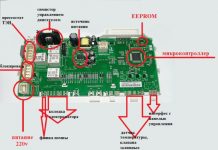

Sulla cassa in prossimità del motore elettrico è presente un'unità di automazione denominata pressostato. Può essere utilizzato per regolare il compressore. È possibile abbassare o aumentare la pressione pompata.

Se si riscontrano difetti (comparsa di urti, inceppamenti di parti di sfregamento, forte riscaldamento, aumento del consumo di lubrificante, ecc.), è necessario eseguire le riparazioni.

È importante stabilire la definizione del tipo e del volume delle riparazioni nella fase di diagnosi dello stato dell'oggetto prima delle riparazioni. I malfunzionamenti del compressore possono essere suddivisi in due gruppi: malfunzionamenti tecnici (parte funzionante del gruppo pistone e malfunzionamenti delle apparecchiature elettriche). Di seguito sono riportati i guasti più comuni:

- Il compressore (motore) non si avvia

- Il motore elettrico ronza e non gira

- Il compressore non prende velocità

- Battito nel gruppo cilindro-pistone

- Il cilindro è troppo caldo

- Le prestazioni sono diminuite

- Forte vibrazione

Il compressore non si accende, il problema più comune. La cosa principale e banale che può esserci in questa rottura è che non c'è tensione nella rete.La prima cosa da controllare è la spina e il filo per un circuito aperto che alimenta il motore elettrico. Utilizzando uno speciale “cacciavite tester”, verificare se tutte le fasi sono eccitate. Controllare il fusibile, se presente. Assicurarsi che i condensatori di avviamento funzionino (per i compressori monofase la tensione è di 220V).

Prestare attenzione al livello di pressione nel serbatoio (ricevitore). Forse la pressione è sufficiente e l'automazione non avvia il compressore, non appena la pressione scende a un certo livello, il motore elettrico si avvia automaticamente. Questa non è una rottura, molte persone dimenticano questa sfumatura e si preoccupano in anticipo.

La valvola di ritegno può anche diventare un problema se il compressore non si accende. Inoltre, un'unità di automazione difettosa (pressostato) influisce sul guasto (acceso, spento), il pulsante sull'unità stessa potrebbe essere diventato inutilizzabile.

Se il motore elettrico non si avvia, ronza, ronza non prende la velocità richiesta o si ferma durante il funzionamento, ciò non significa sempre il suo guasto.

I principali malfunzionamenti del motore elettrico che possono interferire con il suo corretto funzionamento ininterrotto:

- Bassa potenza del motore (tensione di rete insufficiente)

- Connessioni allentate, scarso contatto

- La valvola di ritegno è fuori servizio (perde), creando così una contropressione

- Avviamento errato del compressore (vedi istruzioni per l'uso)

- Gruppo pistone bloccato (per mancanza livello olio, sovraccarico)

Se il motore elettrico del compressore non si accende affatto e non emette suoni, questo indica quanto segue:

- Fusibile di rete scattato

- Protezione da sovraccarico scattata

- Collegamento elettrico scadente (problemi di cablaggio)

- La cosa peggiore è che il motore elettrico si è bruciato (spesso c'è un odore caratteristico)

Non dovresti iniziare con un tale guasto, se possibile, dovrebbe essere eliminato non appena hai sentito i primi segni della loro manifestazione. Le principali anomalie se il compressore inizia a bussare e a lavorare rumorosamente rispetto a prima:

- Cuscinetti schiacciati, boccole di biella

- I cuscinetti dell'albero motore sono fuori servizio.

- Pistone usurato, fasce elastiche, dito sul pistone

- Cilindro usurato

- Bulloni del cilindro e della testa allentati

- La particella solida ha colpito il cilindro

- La ventola di raffreddamento è allentata sulla puleggia

Per riparare questi guasti, in casi semplici, è sufficiente allungare tutti i bulloni e i dadi. Se il pistone, il cilindro, l'albero motore o la biella sono usurati, è necessaria una revisione completa. Quando si ripara un gruppo pistone, potrebbe essere necessario alesare il cilindro, se è molto usurato e presenta difetti esterni, selezionare un pistone di riparazione in base alle nuove dimensioni. Di seguito sono elencati i possibili difetti del sistema a pistone:

- Modifica del diametro del pistone, cilindro

- Distorsione della forma dello specchio cilindrico

- Rischi, graffi, rigature sulle pareti del cilindro

- Crepe nella parte principale di lavoro

- Incrinature e rotture della flangia

Con un funzionamento prolungato, a causa dell'usura, compaiono rischi sullo specchio del cilindro, aumenta il diametro interno della boccola sotto l'albero eccentrico. Durante le riparazioni, i cilindri vengono ripristinati premendo i manicotti al loro interno. Le boccole usurate per l'albero eccentrico vengono sostituite. Questa riparazione è abbastanza difficile da fare con le tue mani senza gli strumenti e le attrezzature necessari. Poiché la fase più lunga e responsabile è il ripristino del cilindro.La foratura viene eseguita su una foratrice verticale utilizzando un dispositivo speciale.

Per quanto riguarda il cilindro, di seguito verranno presi in considerazione i principali malfunzionamenti del carter compressore.

- Crepe nelle pareti delle cavità del carter

- Deviazioni nelle dimensioni e nella forma dei siti di atterraggio

- Deformazione dei sedili

- Sedi schiacciate per cuscinetti dell'albero motore

Quando queste unità sono usurate, devono essere sostituite con altre nuove. Il foro per i cuscinetti viene praticato su una macchina alesatrice orizzontale per un diametro del cuscinetto maggiore o per pressare il manicotto, seguito dall'alesatura del manicotto pressato al diametro richiesto. La riparazione di un compressore di tale complessità dovrebbe essere eseguita da specialisti qualificati.

In basso, ricambi "kit riparazione" per la revisione del compressore, gruppo pistone.

Se il compressore è molto caldo, questo segnala un qualche tipo di malfunzionamento. Ci possono essere diversi motivi per il surriscaldamento. A partire da uno semplice, viene bloccato il flusso d'aria al cilindro e al carter. Controllare se la girante è coperta da corpi estranei.

Una delle cause principali di un compressore per riscaldamento è la mancanza di livello dell'olio. Le unità di lavoro lavorano per usura, di conseguenza si crea un elevato attrito, diventa molto caldo. Con un ulteriore lavoro di questo tipo, l'attrezzatura fallirà rapidamente. Controllare il livello dell'olio, se non è sufficiente è necessario rabboccare fino al livello corretto.

Guasto della valvola dovuto a contaminazione carbonizzata o allentamento. Potrebbero anche esserci passaggi dell'aria ostruiti.

Guarda il livello di pressione, è possibile che l'automazione si sia guastata e il compressore "trebbia" ad alta pressione, e questo provoca il surriscaldamento. Potrebbe essere necessario riparare o sostituire la valvola di sicurezza.

Il calo delle prestazioni può essere dovuto a diversi motivi. Filtro di aspirazione dell'aria intasato e intasato. Rimuovere e pulire il filtro con aria compressa o sostituirlo. Per lo più nei compressori alternativi, è fatto di schiuma normale.

È possibile che ci sia una perdita d'aria da qualche parte. Ispezionare tutti i tubi e i tubi flessibili in entrata e in uscita. Come nel caso precedente, sono possibili usura e malfunzionamento delle valvole, questo influisce notevolmente sulle prestazioni. Con un uso sufficientemente lungo, le fasce elastiche si consumano, la tenuta scompare. Nei casi più gravi, il cilindro e i pistoni sono usurati, graffiati o presentano altri difetti esterni, il che porta alla perdita di compressione e il compressore smette di pompare aria.

Vale la pena controllare la tensione della cinghia che collega il motore elettrico e l'albero motore del sistema a pistoni. Quando è allentato, è possibile lo slittamento e il compressore smette di pompare correttamente l'aria.

Se l'olio entra nella camera di lavoro, segni abbastanza gravi, ovviamente, ciò non porterà al completo guasto del compressore, ma può danneggiare gravemente il lavoro di verniciatura e il verificarsi di difetti durante la verniciatura. Le ragioni principali per cui l'olio arriva dove non serve: Riempito con olio a bassa viscosità, cioè l'olio è troppo liquido, filtra attraverso le guarnizioni e gli anelli. Il livello dell'olio è troppo alto. A causa dell'olio in eccesso, viene spremuto con forza ed entra nella camera. Olio utilizzato non corretto. Riempire solo con olio speciale per compressori.

Il pistone e le fasce elastiche nel blocco cilindri sono usurati. Inoltre, l'usura del cilindro stesso influisce sull'ingresso di olio nella camera di lavoro. Per eliminare il malfunzionamento, è necessario riparare il compressore del gruppo pistone, descritto sopra.

Un compressore alternativo, come qualsiasi attrezzatura tecnica, richiede una certa manutenzione. Il corretto funzionamento contribuirà a prolungare la vita dell'attrezzatura del compressore. Considerare le principali attività di manutenzione, riparazione e funzionamento del compressore.

1. Sostituzione e pulizia del filtro dell'aria. L'elemento filtrante è costituito principalmente da materiale non tessuto, gommapiuma o synthonin.Se il compressore si trova nello stesso punto in cui è verniciata l'auto, si intasa pesantemente (si attacca) con polvere di vernice, vernice e altri materiali per vernici e vernici. Il filtro impedisce alla polvere abrasiva di entrare nel cilindro, il pistone e il cilindro si consumano meno. Cambia e pulisci il filtro il più spesso possibile, poiché ciò aumenterà significativamente la risorsa e ritarderà la riparazione del compressore.

3. Scarico di condensa. Un punto importante nella manutenzione del compressore. L'aria è satura di umidità, entra inevitabilmente nel ricevitore con l'aria aspirata. Nel tempo, si accumula in grandi quantità. Con un alto contenuto di condensa, può essere gettato nei tubi dell'aria, il che porta a difetti durante la verniciatura. Inoltre, a causa della condensa, inizia la corrosione all'interno del ricevitore. Scaricare la condensa il più spesso possibile, almeno una volta alla settimana, soprattutto durante le stagioni calde e umide.

4. Monitorare le condizioni generali, soffiare periodicamente polvere e altri contaminanti. Prestare particolare attenzione alla girante del motore elettrico, alle alette del cilindro, al radiatore dell'aria, man mano che vengono utilizzati, la polvere e la polvere di vernice aderiscono a loro, il che riduce la capacità di raffreddamento.

5. Ispezionare la trasmissione a cinghia per usura e tensione. Quando si preme sulla cintura nel punto medio, non deve piegarsi di più di 12-15 mm. Affronta tutti i dadi e i bulloni. Verificare periodicamente il funzionamento della valvola di sicurezza, che serve a proteggere da sovrapressioni dovute a guasto del pressostato.

Segui tutti i metodi di cui sopra e ritarderai a lungo la riparazione del compressore.

Ci sono situazioni in cui il compressore d'aria, che sferraglia pacificamente dal motore nell'angolo del garage, inizia a funzionare male o addirittura si spegne del tutto. E in questo momento, per fortuna, ce n'è bisogno. Non aver paura, dopo aver studiato le informazioni teoriche, riparare un compressore con le tue mani non sembrerà qualcosa di irraggiungibile.

I compressori con motore elettrico a pistoni hanno trovato la maggiore applicazione nelle autofficine. Nel carter del compressore, l'asta di rinvio si muove lungo l'asse avanti e indietro, conferendo il momento oscillatorio al movimento alternativo del pistone con O-ring. Il sistema di valvole di bypass situato nella testata del cilindro funziona in modo tale che quando il pistone si sposta verso il basso, l'aria viene prelevata dal tubo di ingresso e verso l'alto - viene restituita all'uscita.

Il flusso di gas è diretto al ricevitore, dove viene compattato. Grazie al suo design, il ventilatore produce un flusso d'aria irregolare. Che non è applicabile all'uso della pistola a spruzzo. Una sorta di condensatore (ricevitore) salva la situazione, che appiana le pulsazioni di pressione, emettendo un flusso uniforme all'uscita.

Un design più complesso dell'unità del compressore implica il collegamento di apparecchiature aggiuntive progettate per fornire funzionamento automatico, deumidificazione e umidificazione. E se nel caso di una semplice esecuzione è facile localizzare un malfunzionamento, allora la complicazione dell'esecuzione dell'attrezzatura complica la ricerca. Di seguito sono riportati i guasti e i rimedi più comuni per i più comuni sistemi a gas compresso a pistone.

Per facilitare l'individuazione del problema, tutti i difetti possono essere classificati in base alla natura del malfunzionamento:

- Il ventilatore dell'unità del compressore non si avvia

- Il motore del compressore ronza ma non pompa aria o riempie il serbatoio dell'aria troppo lentamente

- All'accensione interviene l'interruttore di protezione termica o il fusibile di rete viene bruciato.

- Quando il ventilatore viene spento, la pressione nel serbatoio dell'aria compressa diminuisce

- L'interruttore di protezione termica interviene periodicamente

- L'aria di scarico contiene molta umidità

- Il motore vibra violentemente

- Il compressore funziona a intermittenza

- Il flusso d'aria viene consumato al di sotto del normale

Consideriamo tutte le cause dei problemi e come risolverli.

Quelli guasti vengono sostituiti da dispositivi di protezione passiva della stessa potenza di quelli difettosi. In nessun caso sono ammessi inserti hot-melt progettati per una corrente elettrica maggiore. Se il fusibile si brucia di nuovo, dovresti scoprire la causa del guasto, probabilmente un cortocircuito all'ingresso del circuito.

Il secondo motivo per cui l'unità non si avvia è che il relè di controllo della pressione nel ricevitore è difettoso o che le impostazioni del livello sono fuori servizio. Per verificare, il gas viene rilasciato dalla bombola e il compressore viene testato. Se il motore è in funzione, il relè viene ripristinato. In caso contrario, la parte difettosa viene sostituita.

Inoltre, il motore non si avvia quando viene attivato l'interruttore del circuito di sovraccarico termico. Questo dispositivo spegne il circuito di alimentazione dell'avvolgimento del dispositivo elettrico in caso di surriscaldamento del sistema a pistoni, irto di grippaggio del motore. Lasciare raffreddare il soffiatore per almeno 15 minuti. Trascorso questo tempo, riavvialo.

Con una tensione di rete sottostimata, il motore elettrico non padroneggia lo scorrimento dell'asse, mentre ronza. Con questo malfunzionamento, prima di tutto, controlliamo il livello di tensione nella rete usando un multimetro (deve essere almeno 220 V).

Se la tensione è normale, la pressione nel ricevitore è probabilmente troppo alta e il pistone non sovrasta la spinta dell'aria. In questo caso, i produttori consigliano di impostare l'interruttore automatico "AUTO-OFF" in posizione "OFF" per 15 secondi e quindi di spostarlo in posizione "AUTO". Se ciò non aiuta, l'interruttore di controllo della pressione nel ricevitore è difettoso o la valvola di bypass (ritegno) è ostruita.

Puoi provare a eliminare l'ultimo inconveniente rimuovendo la testata e pulendo i canali. Sostituire il relè difettoso o inviarlo a un centro specializzato per la riparazione.

L'avvio del compressore è accompagnato da un fusibile bruciato o dall'attivazione della protezione termica automatica

Questo malfunzionamento si verifica se il fusibile installato è al di sotto della potenza nominale consigliata o se la rete di alimentazione è sovraccarica. Nel primo caso, controlliamo la conformità delle correnti ammissibili, nel secondo, disconnettiamo parte dei consumatori dalla rete elettrica.

Una causa più grave del malfunzionamento è il funzionamento errato del relè di tensione o la rottura della valvola di bypass. Ignoriamo i contatti del relè secondo lo schema, se il motore è in funzione, l'attuatore è difettoso. In questo caso, è più consigliabile contattare un centro di assistenza ufficiale per il supporto tecnico o sostituire da soli il relè.

Un calo della pressione dell'aria compressa indica che c'è una perdita da qualche parte nel sistema. Le aree a rischio sono: linea dell'aria ad alta pressione, valvola di ritegno sulla testa del pistone o rubinetto di uscita del ricevitore.Controlliamo l'intera tubazione con una soluzione saponosa per rilevare eventuali perdite d'aria. Avvolgiamo i difetti rilevati con nastro sigillante.

Il rubinetto di scarico può perdere se non è chiuso correttamente o è difettoso. Se è completamente chiuso e la soluzione saponosa sta gorgogliando sul beccuccio, allora cambiamo questa parte. Quando si avvita uno nuovo, non dimenticare di avvolgere il nastro adesivo sul filo.

In caso di tenuta della linea dell'aria e della valvola di scarico, concludiamo che la valvola di controllo del compressore non funziona correttamente. Per ulteriori lavori, assicurarsi di spurgare tutta l'aria compressa dal ricevitore! Successivamente, continuiamo a riparare il compressore con le nostre mani, smontando la testata.

Se c'è sporcizia o danni meccanici alla valvola di bypass, la puliamo e cerchiamo di riparare i difetti. Se il malfunzionamento non viene eliminato, sostituiamo la valvola di controllo.

Questo difetto si verifica quando la tensione di alimentazione è troppo bassa, il flusso d'aria è scarso o la temperatura ambiente è troppo alta. Misuriamo la tensione nella rete usando un multimetro; deve essere almeno il limite inferiore dell'intervallo consigliato dal produttore.

Lo scarso flusso d'aria nel sistema di scarico è dovuto a un filtro di ingresso intasato. Il filtro deve essere sostituito o lavato secondo il manuale di manutenzione dell'unità. Il motore a pistoni è raffreddato ad aria e spesso si surriscalda quando si trova in un'area poco ventilata. Il problema si risolve spostando l'unità del compressore in una stanza con una buona ventilazione.

Questa situazione si verifica nelle seguenti condizioni:

- Grande accumulo di umidità nel ricevitore

- Filtro di aspirazione dell'aria sporco

- L'umidità nell'ambiente dell'unità compressore è aumentata

L'umidità nel flusso di uscita dell'aria compressa viene combattuta con i seguenti metodi:

- Scaricare regolarmente il fluido in eccesso dal cilindro

- Pulire o sostituire l'elemento filtrante

- Spostare l'unità del compressore in una stanza con aria più secca o installare filtri separatori di umidità aggiuntivi

In generale, i motori a pistoni sono soggetti a vibrazioni elevate. Tuttavia, se l'unità del compressore precedentemente relativamente silenziosa inizia a rombare, c'è un'alta probabilità che le viti di montaggio del motore siano allentate o che il materiale dei cuscini di vibrazione sia usurato. Questo malfunzionamento viene eliminato tirando tutti i dispositivi di fissaggio in un cerchio e sostituendo gli antivibranti polimerici.

Interruzioni nel funzionamento del motore possono essere causate da un errato funzionamento del pressostato o da un'estrazione troppo intensa di aria compressa.

Un consumo eccessivo di gas si verifica a causa di una discrepanza tra la capacità del compressore e il consumo di energia. Pertanto, prima di acquistare un nuovo utensile pneumatico, studiarne attentamente le caratteristiche e il consumo d'aria per unità di tempo.

I consumatori non dovrebbero prendere più del 70% della capacità del compressore. Se la potenza del soffiatore con un margine si sovrappone alle richieste degli utensili pneumatici, allora il pressostato è difettoso. Lo ripariamo o lo sostituiamo con uno nuovo.

Questo malfunzionamento si verifica a causa di una perdita di gas nel sistema ad alta pressione o di un filtro di aspirazione dell'aria intasato. La perdita d'aria può essere ridotta al minimo tirando tutti i giunti di testa e avvolgendoli con nastro sigillante.

A volte capita che quando scaricano la condensa dal ricevitore, dimentichino di chiudere completamente la valvola di scarico, il che porta anche a una perdita di gas. Questo problema è facile da risolvere, chiudendo ermeticamente la valvola. Se il filtro antipolvere è intasato, pulirlo o, ancora meglio, sostituirlo con uno nuovo.

La maggior parte dei suddetti malfunzionamenti può essere evitata effettuando correttamente il primo avviamento e rodaggio dei meccanismi, nonché effettuando la regolare manutenzione ordinaria.

Affinché il dispositivo funzioni correttamente per lungo tempo, la manutenzione consigliata deve essere avviata nelle fasi iniziali del funzionamento.Gli esperti raccomandano le seguenti azioni dalla data di acquisto:

La tempestiva osservanza di questi semplici requisiti manterrà il meccanismo in buone condizioni. Una procedura così dispendiosa in termini di tempo come la riparazione di un compressore con le proprie mani sarà richiesta molto raramente. Una corretta messa a terra eviterà problemi con la parte elettrica del dispositivo. La sostituzione regolare dell'olio e la pulizia dei filtri prevengono l'usura prematura delle parti soggette a sfregamento.

Lo scopo principale di un compressore d'aria è la compressione del gas e la fornitura continua di un getto d'aria sotto pressione alle apparecchiature pneumatiche e agli utensili pneumatici. Tale aria è un vettore di energia e garantisce il funzionamento di pistole a spruzzo, aerografi, chiavi inglesi e una pistola per il gonfiaggio dei pneumatici.

Ad esempio, l'utensile pneumatico elencato è più sicuro con cui lavorare rispetto a un utensile elettrico. L'apparecchiatura pneumatica non può presentare cortocircuiti che possono causare scosse elettriche e incendi. Ecco perché un tale strumento è ampiamente utilizzato nelle officine di riparazione auto o durante la riparazione di un'auto con le proprie mani.

Il compressore d'aria è applicabile alle famiglie e quando smette di funzionare, deve essere riparato. Tuttavia, la riparazione dei compressori non è particolarmente difficile, è del tutto possibile farlo da soli.

Per comprendere i problemi di un compressore, è necessario capire chiaramente in quali elementi è costituito e a cosa sono destinati. Il compressore, nella configurazione minima, è costituito da un ventilatore (un motore che crea un flusso d'aria) e un ricevitore - un contenitore che contiene aria compressa. I compressori alternativi sono più comunemente usati.

Uno dei requisiti principali per un compressore è la sua sicurezza. Se la pressione nel ricevitore non è controllata, il compressore si brucerà. C'è un'alta probabilità che il cilindro del ricevitore possa esplodere. Per evitare ciò, il ricevitore è dotato di un relè elettronico che spegne automaticamente il compressore quando la pressione dell'aria raggiunge un certo valore.

Il compressore d'aria è dotato di un manometro che indica la quantità di pressione dell'aria nel cilindro. Una valvola di ritegno viene utilizzata per proteggere il compressore da influenze negative. La sua funzione principale è quella di impedire che l'aria ritorni al compressore quando l'unità viene spenta o viene interferita in altro modo.

I progetti di compressori più complessi sono caratterizzati da apparecchiature aggiuntive come l'automazione del compressore. Solitamente nei piccoli compressori, l'unità di automazione mantiene una pressione fino a otto atmosfere tramite un pressostato, accendendo o spegnendo l'alimentazione al motore elettrico quando viene raggiunta la pressione minima o massima nel ricevitore.

In questo caso, ci sono due manometri: quello grande mostra la pressione nel serbatoio del ricevitore, quello piccolo - all'uscita. Il pressostato può essere dotato di valvola di scarico. Quando l'unità è ferma, si aprirà, facilitando il successivo avviamento del motore.

In alcuni modelli, sui tubi è previsto un radiatore di raffreddamento per fornire aria dal compressore al ricevitore.

Il raffreddamento dell'aria determina una minore condensazione nel ricevitore. Una tale sciocchezza nel design prolunga la durata dell'automazione.

La presenza di una valvola di scarico consente di scaricare rapidamente la condensa dal ricevitore, poiché è consigliabile terminare ogni operazione dell'unità con questa operazione.

La valvola di sicurezza rilascia la pressione aumentata nel ricevitore se, per qualche motivo, l'automazione non funziona, proteggendo il motore del compressore dai sovraccarichi.

Il filtro dell'aria protegge il sistema del pistone da sabbia, sporco, fumi di vernice.

Si distinguono i seguenti tipi di compressori:

- Azione volumetrica: mantenere gas o aria in uno spazio ristretto, aumentare la pressione. Tra questi ci sono:

- rotante, principio di funzionamento - aspirazione e compressione del gas durante la rotazione delle piastre; il volume di lavoro diminuisce, questo porta ad un aumento della pressione.

- pistone: la pressione è creata dal movimento di pistoni e valvole; affidabile nel funzionamento, ma più rumoroso di quelli rotanti.

- Dinamico: fornisce compressione aumentando la velocità del movimento del gas, aumentando la sua energia cinetica, che viene convertita in energia di compressione. Distinguere:

- centrifugo - utilizzato per lo scambio d'aria nelle miniere;

- assiale o assiale.

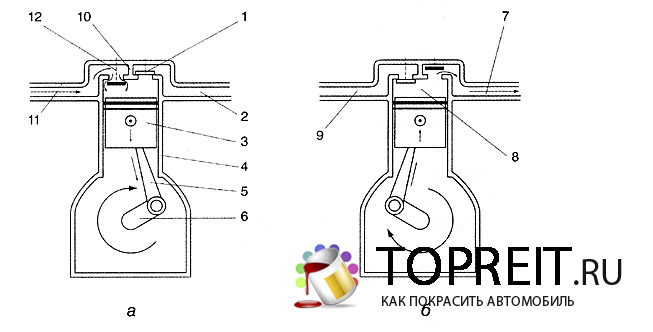

Considera come funziona un compressore a pistone, l'aria o il gas al suo interno vengono compressi da un pistone che si muove attraverso il cilindro:

- Quando il pistone (3) si alza nel cilindro del compressore (4), il gas di lavoro viene compresso. Il motore elettrico muove il pistone attraverso l'albero motore (6) e la biella (5).

- Le valvole di aspirazione e scarico vengono aperte e chiuse dalla pressione del gas.

- Il diagramma a sinistra mostra la fase di aspirazione del gas nel compressore. Quando il pistone si abbassa, si crea una depressione nel compressore e la valvola di ingresso (12) si apre. Pertanto, il gas entra nello spazio del compressore.

- Il diagramma di destra mostra la fase di compressione del gas. Il pistone si sposta verso l'alto e la valvola di uscita (1) si apre. Il gas esce dal compressore ad alta pressione.

Il ventilatore stesso produce un flusso d'aria irregolare, che non può essere utilizzato, ad esempio, per l'utilizzo di una pistola a spruzzo. Il ricevitore salva la giornata appianando le pulsazioni di pressione.

Dopo aver reintegrato lo stock di informazioni sull'unità del compressore, è possibile riparare da soli il compressore. Si distingue tra i seguenti malfunzionamenti del sistema di compressione:

- Il ventilatore dell'unità compressore non si avvia.

- Di tanto in tanto scatta l'interruttore termico.

- All'avvio del compressore interviene l'interruttore termico e il fusibile saltato.

- Il motore dell'unità funziona, ma non pompa aria nel ricevitore o lo fa lentamente.

- Quando il compressore viene spento, la pressione nel ricevitore diminuisce.

- Elevato contenuto di umidità nell'uscita dell'aria.

- Forti vibrazioni dal motore.

- L'unità compressore funziona in modo intermittente.

- Il flusso d'aria viene consumato al di sotto della norma.

Ci sono diversi probabili motivi per cui il compressore non si avvia..

Se l'unità non si avvia e non ronza, controllare la tensione di alimentazione con un cacciavite indicatore. Se c'è una fase, i collegamenti della spina alla presa sono normali, vale la pena controllare i fusibili che sono soggetti a fusione.

I fusibili difettosi vengono sostituiti con altri dello stesso valore. Non devono essere installati nuovi fusibili con correnti nominali superiori. Se i fusibili si bruciano ripetutamente, potrebbe esserci un cortocircuito all'ingresso del circuito.