Nel dettaglio: riparazione telaio fai-da-te Ural 4320 da un vero maestro per il sito my.housecope.com.

Un trasportatore di legname basato sull'Ural-4320 con un motore diesel YaMZ-238 e un manipolatore idraulico EPSILON E110L dopo la revisione e l'ammodernamento ha eccellenti caratteristiche prestazionali. Pertanto, questa tecnica è molto richiesta nell'industria del legname.

La riattrezzatura del veicolo di conversione Ural-4320 in un trasportatore di legname è stata completata:

- smontaggio completo dell'auto;

- è stata prodotta l'attrezzatura per il trasporto del legname: controtelaio, cuccetta, schermo protettivo;

- diagnostica di tutti i componenti e gruppi, sostituzione se necessario.

- motore atmosferico diesel YAMZ-238;

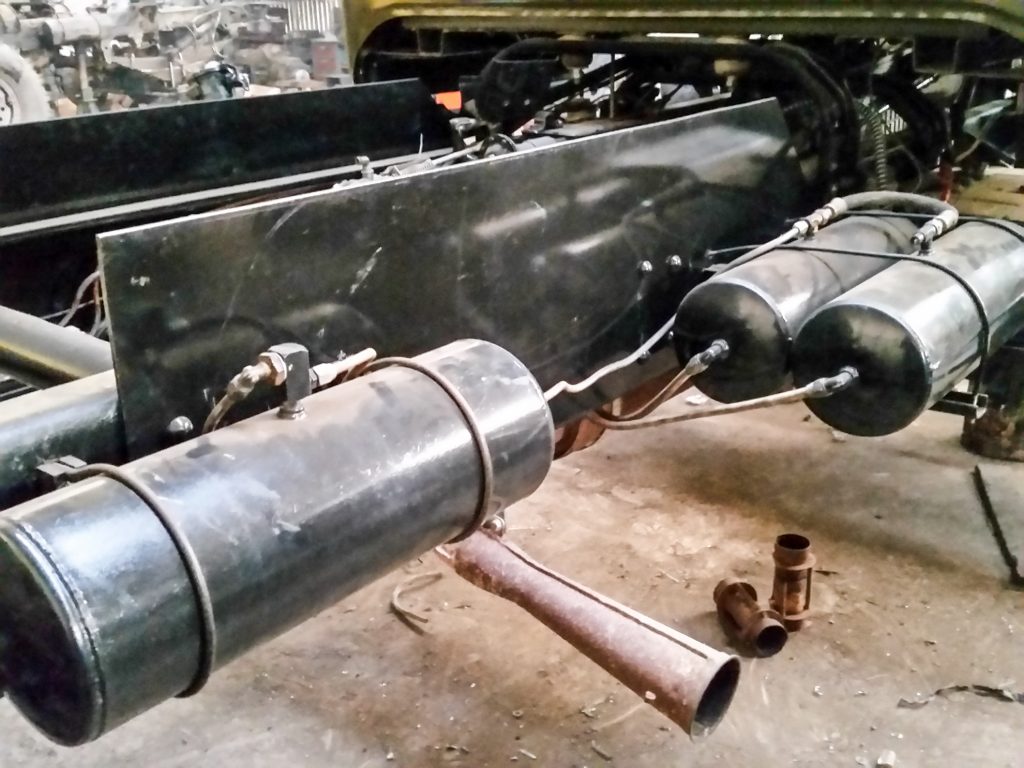

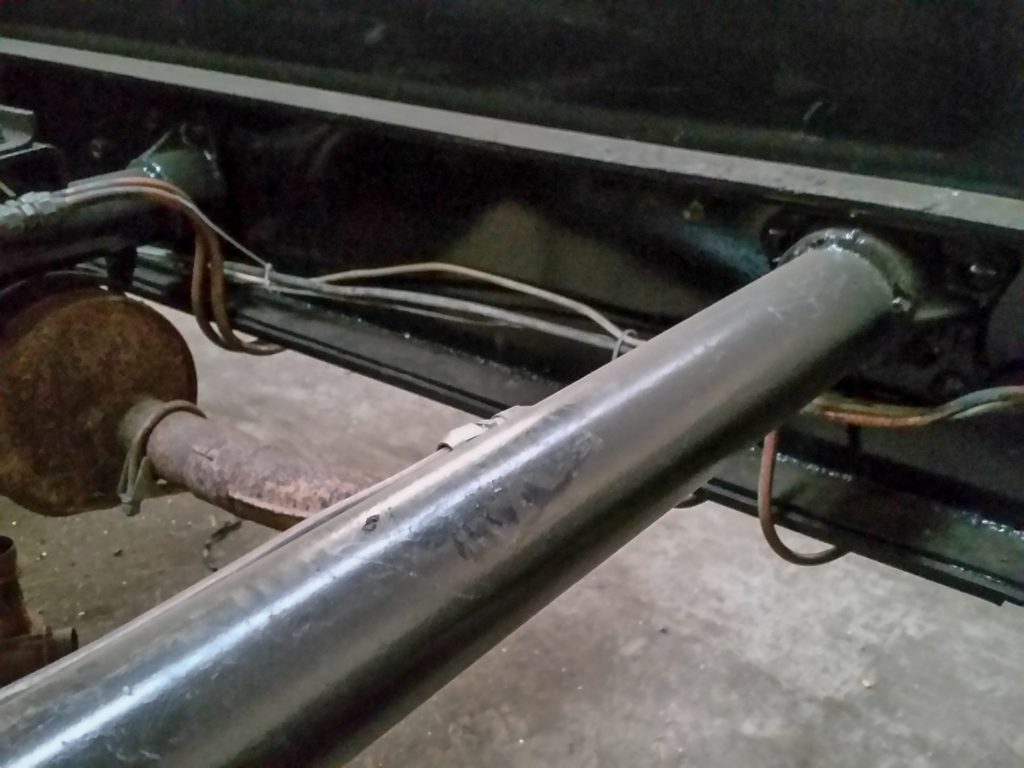

- telaio rinforzato all'interno dei longheroni;

- telaio rinforzato per il luogo di installazione del manipolatore idraulico;

- molle anteriori rinforzate.

In fase di revisione e conversione dell'auto in camion legname con manipolatore idraulico sono stati eseguiti lavori di smontaggio di tutti i principali componenti e assiemi, nonché la diagnostica delle loro condizioni tecniche.

I veicoli caricatori devono soddisfare indicatori di alta affidabilità quando operano in condizioni russe difficili. Al fine di garantire i parametri necessari, sono stati eseguiti lavori sul doppio rinforzo del telaio:

- rinforzo del telaio all'interno dei longheroni;

- rinforzo del telaio nel luogo in cui è installato il manipolatore idraulico.

Quando si esegue una revisione importante del telaio dei camion, viene eseguita una vasta gamma di lavori:

- risciacquo e pulizia da vecchie pitture;

- sostituzione staffe usurate con nuove;

- primerizzazione, verniciatura ed essiccazione in camera di essiccazione.

Il telaio dell'autocarro per trasporto legname deve resistere a carichi operativi elevati, in particolare sull'asse anteriore del veicolo. Prima di installare attrezzature in legno e un manipolatore idraulico sul telaio, vengono eseguiti lavori per rafforzare le sospensioni del veicolo, diagnosticare e sostituire i componenti necessari:

| Video (clicca per riprodurre). |

- lavaggio e smontaggio completo;

- adeguamento delle unità appena restaurate secondo i documenti normativi del costruttore con ulteriore rodaggio presso stand specializzati;

- installazione di nuove molle anteriori, capicorda, scalette, molle posteriori, capicorda e scalette;

- installazione di nuove boccole di bilanciamento, guarnizioni, anelli e polsini, installazione di nuovi ammortizzatori;

- primerizzazione, verniciatura e essiccazione.

- smontaggio con smontaggio completo di tutte le unità;

- ispezione, risoluzione dei problemi con la sostituzione di ingranaggi, alberi, alloggiamenti di lavoro scartati;

- montaggio utilizzando nuovi cuscinetti, parti di ingranaggi, spessori e guarnizioni, boccole, collari, rondelle e dispositivi di fissaggio;

- adeguamento delle unità assemblate secondo la documentazione normativa per ciascuna unità con prova in esecuzione su banchi di trasmissione specializzati;

- primerizzazione e verniciatura delle unità;

- riempimento con lubrificanti al termine dell'installazione.

Durante la revisione di un'auto, viene eseguita una vasta gamma di lavori con la cabina:

- smontaggio completo della cabina, rimozione della vecchia verniciatura;

- sostituzione di parti della cabina deformate e corrose;

- primerizzazione, verniciatura, trattamento del fondo cabina con mastice bituminoso ed essicazione in camera di essiccazione;

- installazione di un nuovo interno, sedili, cruscotto, cablaggio e rivestimento cabina;

- sostituzione di elementi di impennaggio deformati;

- adescamento, verniciatura ed essiccazione di elementi di piumaggio in camera di essiccazione;

- sottomontaggio del piumaggio e installazione sulla vettura.

Sono in fase di installazione nuovi componenti dello sterzo: scatola dello sterzo, servosterzo, pompa del servosterzo, albero dello sterzo.

Vengono installati solo nuovi componenti dell'impianto frenante: valvole e valvole freno, servofreno idraulico pneumatico, pompa freno, cilindri freno funzionanti, pastiglie freno, tubazioni idrauliche e pneumatiche.

Il controtelaio del trasportatore di legname è la base per il posizionamento e il fissaggio dei componenti dell'attrezzatura di registrazione. La società "SPETSLESAVTO" è impegnata nella produzione di telai ausiliari per camion.

La società SPETSLESAVTO è impegnata nella produzione di cuccette per trasportatori di legname.

La società "SPETSLESAVTO" è impegnata nella produzione di recinzioni protettive per camion di legname, progettate per proteggere il manipolatore idraulico e la cabina del trattore da eventuali danni.

L'azienda SPETSLESAVTO installa motori diesel sui trattori.

Un trasportatore di legname basato sul telaio Ural-4320 è stato creato per operare nelle dure condizioni del nord della Russia. Differisce per l'elevata capacità e affidabilità di cross-country. Questo camion per legname ha tutti i parametri di un'auto nuova, ma è notevolmente più economico nel prezzo e di facile manutenzione.

- Riequipaggiamento di Ural-4320

- Molle di rinforzo

- Installazione del manipolatore idraulico

Effettua il login per lasciare un commento.

Da oltre 15 anni produciamo attrezzature speciali affidabili e di alta qualità.

La riparazione del telaio è un'attività abbastanza comune. Il danno è diverso, a seconda della natura, si tratta di crepe (un evento abbastanza comune) e pieghe e deformazioni.

Spesso in caso di incidenti gravi il comportamento del telaio è molto difficile da recuperare e poco pratico. Ma nella maggior parte dei casi, il danno si esprime in crepe o esplosioni del telaio. Tali danni possono essere riparati in sicurezza. Ma è importante seguire la tecnologia di riparazione, poiché la struttura del telaio funziona in condizioni difficili, carichi torsionali molto forti.

- devi cucinare con un dispositivo semiautomatico,

- evitare il surriscaldamento,

- assicurati di tagliare le cuciture,

- bollire la radice della cucitura.

Prima di iniziare la riparazione, è necessario ispezionare attentamente il telaio per eventuali crepe. Un videoendoscopio è adatto per l'esame interno. Se non ne hai uno specializzato, puoi acquistare un endoscopio USB che funziona con un laptop o uno smartphone.

Per le riparazioni, è necessario fornire l'accesso al luogo del danno, se necessario, smontare le parti che interferiscono con il lavoro. Il metodo migliore è quello di liberare il telaio da tutti gli accessori e componenti per ridurre il carico. Se le crepe si sono separate, devono prima essere abbattute con l'aiuto di martinetti e assicurarsi di misurare i punti di controllo diagonali dell'auto. La differenza di distanza non deve superare i 5 mm. Se ci sono deviazioni, è necessario tirare il telaio sullo scalo di alaggio.

Il raddrizzamento del telaio, anche in punti di crepe, viene eseguito a freddo con una mazza e martelli, utilizzando mandrini e supporti.

Su autocarri e semirimorchi, il telaio è controllato mediante apparecchiature pneumatiche o idrauliche.

Le crepe vengono riparate mediante saldatura e rivettatura dei rivestimenti di rinforzo.

La caratteristica principale in preparazione per la saldatura:

- determinazione dell'estremità visibile della fessura (usando una lente d'ingrandimento);

- forare l'estremità della fessura (prima di forare, ruotare il centro sotto il foro a una distanza di 5-10 mm dal bordo visibile della fessura lungo la linea della sua direzione; forare con un trapano con un diametro di 5-6 mm );

- taglienti con una curva di 90 gradi a una profondità di 2/3 dello spessore del metallo della parte, con una taglierina al plasma, in caso contrario, è possibile utilizzare una smerigliatrice, ma richiede più tempo.

- pulizia dei bordi di una fessura con una larghezza di 20 mm (spazzola d'acciaio o levigatrice elettrica).

Le crepe sui longheroni vengono eliminate:

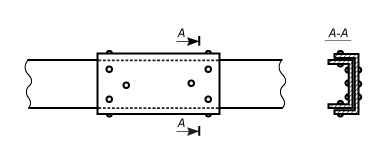

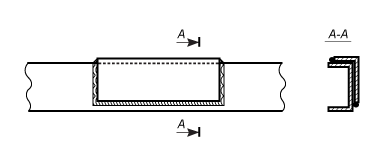

- saldatura e installazione di un rivestimento scatolare di rinforzo esterno o interno su rivetti;

- saldatura di una fessura e saldatura di una piastra triangolare di rinforzo;

- saldatura di una fessura e saldatura di una piastra di rinforzo in acciaio angolare;

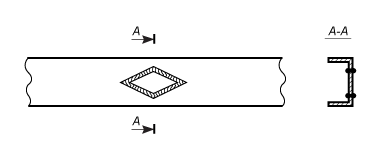

- le crepe longitudinali o un mucchio di crepe sulla parete verticale vengono eliminate ritagliando l'area danneggiata e saldando un inserto a forma di rombo;

Prima di installare il rivestimento, la cucitura deve essere tagliata a filo con il metallo di base.

Se non è possibile far bollire la radice, è meglio non riprendere la saldatura dei telai.

- Primo passaggio radice bollire: attuale 100 A filo Sv08 Miscela di gas da 1,2 mm Ap + CO2 20% rulli corti da sinistra a destra attraverso la fessura con interruzione dell'arco e senza surriscaldamento del metallo, ma con formazione di un rullo inverso.

- Corrente di secondo e terzo passaggio 110 A esattamente lo stesso, ma i rulli dovrebbero essere sottili e sovrapposti l'uno all'altro.

- Corrente di quarto passaggio 120 A un rullo in tutta la larghezza della scanalatura con un leggero avvicinamento al metallo di base, i rulli sono densi e, a seconda della perdita di calore, può essere una cucitura continua, ma senza surriscaldare il metallo (3-5 rulli e interruzione di l'arco).

- Il quinto rullo si sovrappone in ogni direzione il minimo viene cotto allo stesso modo, ma senza interrompere l'arco. La cucitura è ampia, convessa e abbastanza uniforme.

La verticale viene cotta solo dall'alto verso il basso. Se il cliente chiede di nascondere le tracce di saldatura, il quinto rullo non viene cotto.

Ogni caso di saldatura del telaio è molto individuale.

Le grandi cuciture non dovrebbero essere bollite alla volta, poiché nella zona interessata dal calore il metallo si indurirà e diventerà fragile quando deformato.

Nella foto la cornice è già stata realizzata, la cucitura fa schifo. Ho dovuto rifarlo.

Le cuciture sono state tagliate a 90 gradi, dove c'era il VIN, è stato necessario praticare dei fori, questo per alleviare lo stress, quindi parte della fessura non può essere saldata e se non si fanno fori, quindi dallo stress del metallo, la fessura andrà torna alla saldatura.

Le cuciture sono state saldate utilizzando la tecnologia di cui sopra.

Nella riparazione fornita sopra, il pad non era necessario. Un cordone di saldatura in più non fa bene alla struttura. I tamponi vengono utilizzati nel caso in cui sia necessario rinforzare il telaio, dove il metallo è stanco, e sono presenti molte crepe verticali. È meglio saldare sovrapposizioni diamantate o ellittiche piuttosto che sovrapposte.

Per le fodere e le toppe, è necessario prendere lo stesso acciaio di cui è fatto il telaio.

ecco il mio ramo dove ho riparato il telaio.

la mia macchina ora funziona tutti i giorni.

tutto funziona bene non ci sono commenti sulla riparazione del telaio.

È una buona idea avvolgere il vecchio telaio con uno nuovo che si adatti.

devi ancora iniziare una tale riparazione con la sabbiatura

dio aiuto.

Fig-ecco, a quale cornice dovresti prestare attenzione? Quale è più vicino a “noi” o quale è tutto a rombi? Come fa a Kyzya mancare una cosa del genere?

Fig-ecco, a quale cornice dovresti prestare attenzione? Quale è più vicino a “noi” o quale è tutto a rombi? Come fa a Kyzya mancare una cosa del genere?

Sì, a proposito di ZIL, sono interessato anche a me?

quello che è più vicino, gli ho venduto un mezzo taglio, lo sfileranno con la coda (a proposito, è di zil).

ed ecco le ultime foto del mio zilka

[CITAZIONE = Dzenz; 1151760895] Il telaio si è rotto su entrambi i lati. Rotto nel punto di attacco delle scale posteriori. Cercavo qualcosa di simile sul forum non l'ho trovato.

Cerchi consigli su come MEGLIO fare la birra?

Qualcuno può aiutarci con un materiale?

Sarei grato per qualsiasi consiglio utile.

Il telaio delle auto Ural del tipo longherone è costituito da due longheroni, che sono interconnessi da sei traverse e un paraurti anteriore.

I longheroni del telaio sono forgiati, realizzati in lamiera d'acciaio a profilo variabile, rinforzati nella parte centrale e posteriore. I ganci di traino sono installati nella parte anteriore del telaio per il traino del veicolo. Nella parte posteriore del telaio, nella traversa è installato un dispositivo di traino, dotato di una molla a doppio effetto, che ammorbidisce i carichi d'urto sul telaio durante la guida con un rimorchio.

I telai dei veicoli Ural-377, -375Н, -377С, -375СН hanno staffe di bilanciamento accorciate in altezza, che riducono l'altezza di carico della piattaforma di 44 mm.

I telai delle motrici sono accorciati posteriormente e dispongono di due ganci di traino rigidi al posto del dispositivo di traino. Per la manutenzione e la protezione contro gli spruzzi di fango, le piattaforme sono installate sui telai dei trattori per autocarri.

Il telaio dell'auto Ural-375A, in contrasto con il telaio dell'auto Ural-375D, è allungato di 335 mm nella parte posteriore.

La manutenzione del telaio consiste nel verificarne la forma geometrica, le connessioni bullonate e rivettate.

La qualità del giunto rivettato viene verificata battendo i rivetti con un martello. I rivetti allentati devono essere sostituiti con altri nuovi o bulloni e dadi.Quando si ripara un giunto per rivetti in caso di fori per rivetti usurati (più di 15 ° / o / diametro nominale), saldare i fori e praticarne di nuovi dopo la marcatura.

Le deviazioni e le distorsioni del telaio sono determinate dall'ispezione, nonché dal controllo utilizzando righelli e modelli.

Il disegno geometrico del telaio viene verificato misurandolo fino alla diagonale in sezioni separate. La differenza tra ciascuna delle due dimensioni diagonali con lo stesso nome (B, C, D, D, E) non deve superare i 5 mm.

La differenza nella larghezza delle estremità anteriore e posteriore del telaio non deve essere superiore a 4 mm.

Modifica la cornice a freddo.

La manutenzione del dispositivo di traino consiste nel lubrificarlo e pulirlo dallo sporco, serrare i bulloni di fissaggio della traversa del dispositivo di traino al telaio, nel controllare il gioco laterale del gancio nelle boccole di guida. Il dado del gancio di traino deve essere serrato in una posizione che impedisca il movimento assiale del gancio. In questo caso, il gancio dovrebbe ruotare liberamente a mano.

Riso. 1. Cornice:

1 - tampone anteriore; 2 - ganci di traino; 3 — longherone destro; 4 - la prima traversa; 5 - staffa per cabina e ammortizzatore; 6 - amplificatori di longaroni; 7 - traversa del supporto di trasmissione aggiuntivo; 8 - staffa cabina; 9 - seconda traversa; 10 - terzo traverso; 11 - quarta traversa; 12 — quinta traversa; 13 - sesta traversa; 14 - buffer posteriori; 15 - traversa del dispositivo di traino; 16 - staffa di bilanciamento; 17 - staffa posteriore molla anteriore; 18 - longherone sinistro; 19 - staffa anteriore di una molla anteriore

Riso. 2. Dispositivo di traino:

1 - dado; 2 - lavatrice; 3 — traversa del dispositivo di traino; 4 — manica; 5 - primavera; 6 - la traversa del gancio di traino; 7 - bullone; 8 - cane fermo; 9 - l'asse del cane; 10 - chiavistello; 11 - catena; 12 - dito; 13 - gancio di traino; 14 - piastra di rinforzo

Riso. 3. Controllo della geometria del telaio

A seconda della qualità del lavoro di saldatura, la riparazione dei longheroni è una misura che garantisce il chilometraggio del veicolo prima di sostituire il telaio riparato con uno nuovo. Se si riscontrano crepe nei longheroni del telaio, eseguire i seguenti lavori.

Alla fine della fessura, praticare un foro passante con un diametro di 3-5 mm. Tagliare una scanalatura per la saldatura lungo l'intera lunghezza della fessura su entrambi i lati della sezione del longherone a una profondità di 4 mm con un angolo di 90 °. Applicare il cordone di saldatura dal foro praticato alla fine della fessura. Lisciare la cucitura sul lato interno del longherone fino a che la piastra di rinforzo non sia ben tesa. Sul lato interno della fessura saldata, installare una piastra di rinforzo a canale, posizionandola simmetricamente rispetto alla fessura. Saldare solo piastre di rinforzo con cuciture longitudinali. Il materiale dei rivestimenti di rinforzo è una lamiera di acciaio dolce di 6-8 mm di spessore.

Riso. 4. Luogo di installazione dei cuscinetti di rinforzo durante la riparazione della traversa n. 2:

1 — posti possibili di incrinature; 2 - striscia di rinforzo

Sulle auto prodotte prima del 1972, le parti superiore e inferiore della traversa n. 2 erano collegate con rivetti. Se viene rilevata una crepa sul foglio inferiore della traversa n. 2, è necessario praticare un foro di 3-5 mm di diametro all'estremità della fessura e installare un tampone imbullonato. Per il fissaggio dei rivestimenti, è possibile utilizzare i fori per rivetti esistenti o praticare fori aggiuntivi Ø 11 mm per bulloni Ø 10 mm.

Il materiale del rivestimento è una lamiera di acciaio dolce dello spessore di 5-8 mm.

Se si riscontrano crepe sui pattini della traversa n. 2, passando attraverso i rivetti estremi dell'attacco al longherone, è necessario tagliare otto rivetti estremi e praticare fori passanti 0 15 mm ad una distanza di 50 mm dal rivetti tagliati. Forare l'estremità delle fessure sulle scarpe con 0 3-5 mm, saldare le fessure. Fissare la traversa ai longheroni tramite pattini di rinforzo con bulloni M14X 1,5X40, dadi M14X 1,5X11, rondelle 14,2X23,2X4,5. Il materiale del rivestimento di rinforzo può essere una lamiera di acciaio di 5-8 mm di spessore. Le dimensioni approssimative del rivestimento sono 90X32.

Riso. 5. Luoghi di installazione dei cuscinetti di rinforzo durante la riparazione delle scarpe della traversa n. 2:

1 - possibili crepe nella scarpa; 2 - striscia di rinforzo

Quando si riparano i longheroni del telaio e la traversa n. 2, si consiglia di utilizzare elettrodi dei tipi E42A, E46A, E50A con un diametro dell'asta da 3 a 5 mm. Dopo le riparazioni, dipingere il telaio.

Uno dei segni caratteristici che indicano la necessità di smontare e regolare il cambio è l'aumento del rumore quando il veicolo è in movimento. Cause di aumento del rumore:

- spostamento della zona di contatto nell'innesto degli ingranaggi conici a seguito di una violazione della regolazione dei cuscinetti conici;

- grippaggio e scheggiatura dei denti degli ingranaggi, usura dei cuscinetti, nonché livello dell'olio insufficiente nella sede dell'assale.

attacco e srotolare il carrello da sotto l'auto.

La procedura per lo smontaggio dell'asse motore centrale (posteriore) è la seguente.

Posizionare il veicolo sul fossato di ispezione. Chiudere le gru gommate (solo per Ural-4320 e 4420).

Allentare i dadi che fissano le ruote dell'assale da smontare, rimuovere i coperchi di protezione e scollegare i tubi di alimentazione dell'aria dalle valvole delle ruote.

Scaricare il lubrificante dall'alloggiamento dell'asse.

Sollevare la parte posteriore del veicolo e posizionare un supporto sotto l'estremità posteriore del telaio. Svitare i dadi delle ruote e rimuovere le ruote. Installare e riparare il dispositivo (fig. 1).

Utilizzando gli eccentrici di regolazione, allargare le pastiglie dei freni, impedendo così la rotazione della trave dell'assale durante le successive operazioni di smontaggio.

Rimuovere l'albero di trasmissione della trasmissione dell'asse centrale (posteriore), scollegare i tubi flessibili e le tubazioni dei freni, il sistema di tenuta (solo per Ural-4320 e 4420) e il sistema di gonfiaggio dei pneumatici.

Scollegare la staffa dell'asta di torsione superiore dalla trave dell'asse, scollegare e rimuovere le aste di torsione inferiori.

Arrotolare il carrello di montaggio sotto il ponte e, dopo aver rimosso l'intera trave del ponte, abbassarlo sul carrello utilizzando l'attrezzo.

Scollegare lo strumento e tirare fuori il carrello con l'asse centrale (posteriore) di guida da sotto il veicolo.

Quando si rimuove l'assale anteriore, eseguire lavori preparatori simili a quelli descritti sopra. Inoltre, è necessario scollegare il bipiede del tirante dello sterzo dalla leva del fuso a snodo di sinistra, il booster idraulico dalla leva del fuso a snodo dello sterzo di destra.

Scollegare e rimuovere le teste inferiori dell'ammortizzatore dalle staffe.

Utilizzando il dispositivo installato e fisso, sollevare l'asse e, svitando i dadi delle scalette, rimuovere i morsetti per il fissaggio delle molle anteriori.

Abbassare l'asse motore anteriore sul carrello.

Il cambio dell'assale anteriore, a differenza del cambio dell'assale centrale (posteriore), deve essere smontato solo dopo che il gruppo assale è stato rimosso dal veicolo.

Posizionare l'assale anteriore smontato sui cavalletti. Scollegare la tiranteria dello sterzo, i tubi dei freni e i sistemi di tenuta.

Svitare i dadi che fissano i giunti sferici.

Usando uno spudger, rimuovi i gruppi snodo usando le scanalature nelle flange del giunto sferico.

Rimuovere il coperchio laterale 35 (vedi Fig. 2) del gruppo scatola ingranaggi con la connessione di ingresso dell'olio 25 e svitare i bulloni ei dadi che fissano la scatola ingranaggi, compresi i due bulloni situati all'interno del carter.

Utilizzando un dispositivo di sollevamento, rimuovere il cambio dall'alloggiamento dell'asse.

Riduttore assale medio (posteriore) utilizzando un attrezzo da smontare direttamente dal veicolo installato sulla fossa di ispezione, per fare ciò chiudere le valvole delle ruote, rimuovere i coperchi di protezione e scollegare i tubi di alimentazione dell'aria dalle valvole delle ruote.

Scaricare il lubrificante dall'alloggiamento dell'asse. Svitare i bulloni che fissano i coprimozzi, svitare le staffe di alimentazione dell'aria dai semiassi e rimuovere i coprimozzi insieme alle guarnizioni e ai tubi di alimentazione dell'aria. Quindi, utilizzando un estrattore, rimuovere i semiassi.

La gamma dei lavori eseguiti e la loro complessità. Smantellare l'Ural-4320 in unità. Riparare il processo tecnologico. Sequenza razionale delle operazioni. Calcolo dell'attrezzatura principale. Calcolo del fabbisogno di risorse energetiche.

Studenti, dottorandi, giovani scienziati che utilizzano la base di conoscenza nei loro studi e nel lavoro ti saranno molto grati.

postato su

La produttività del lavoro, la riduzione dei costi e il miglioramento della qualità delle riparazioni dei veicoli stradali dipendono in gran parte dai metodi organizzativi di revisione dei veicoli. Nel settore delle riparazioni esistono metodi di revisione individuali, nodali e in linea. La scelta del metodo dipende dal numero, dalle caratteristiche del design e dall'uniformità delle macchine, nonché dall'attrezzatura tecnica dell'azienda di riparazione.

Considerando che la crescita della produttività del lavoro dipende dal livello di meccanizzazione e automazione dei processi produttivi, quindi, uno dei compiti principali è la massima dotazione di ciascun luogo di lavoro, posta con una serie di attrezzature, strumenti e dispositivi tecnologici.

Di grande importanza per aumentare la produttività del lavoro durante la manutenzione e la riparazione e per garantirne la qualità, è l'introduzione diffusa dell'organizzazione scientifica del lavoro (NOT) nella produzione. Quest'ultimo comprende una vasta gamma di misure, tra cui il miglioramento dell'organizzazione e della manutenzione dei luoghi di lavoro, il miglioramento delle tecniche, dei metodi e del razionamento del lavoro, la creazione di condizioni di lavoro sanitarie, igieniche ed estetiche favorevoli, ecc.

Lo scopo del progetto del mio corso è progettare un reparto per lo smontaggio delle macchine in unità di un reparto.

Gli obiettivi del progetto sono calcolare la frequenza della manutenzione; determinazione: il numero di servizi all'anno, il coefficiente di disponibilità tecnica, il programma giornaliero delle auto; distribuzione dell'intensità del lavoro per la manutenzione e riparazione di veicoli e self-service dell'impresa; distribuzione dell'intensità di lavoro; calcolo del numero di lavoratori; selezione delle attrezzature tecnologiche; disposizione dei reparti, ecc.

Reparto progettato lo smontaggio delle auto in unità presso un'officina di riparazione auto è destinato allo smontaggio del veicolo URAL-4320 in unità, al fine di inviarle ai propri reparti per le riparazioni.

Questo reparto fa parte dell'officina di smontaggio e montaggio. Si prevede di organizzare il processo tecnologico di smontaggio delle macchine in unità.

- Organizzazione del lavoro dei lavoratori, chiarezza nella gestione della produzione (se c'è una perdita di tempo di lavoro, analizzare perché);

- Rispetto della disciplina del lavoro presso la struttura;

- La necessità di sostituire apparecchiature tecnologiche obsolete;

- Disponibilità di un'area del dipartimento (zona) sufficiente per svolgere l'ambito di lavoro;

- Necessità e possibilità di meccanizzazione del lavoro ad alta intensità di manodopera, esclusione del lavoro manuale;

- Conformità della disposizione esistente delle attrezzature ai requisiti dell'organizzazione scientifica del lavoro;

- Requisiti per lo stato di ventilazione, illuminazione, attrezzature antincendio;

- Disponibilità della documentazione necessaria (mappe tecnologiche, ecc.).

Ural-4320 - doppio camion fuoristradacon una disposizione delle ruote di 6 Ch6, prodotta nello stabilimento automobilistico degli Urali a Miass (Russia), anche per l'uso nelle forze armate nella famiglia di veicoli dell'esercito unificato "Susha" fino al 1998.

L'Ural-4320 è stato progettato per trasportare merci, persone e rimorchi su tutti i tipi di strade. Presenta vantaggi significativi rispetto a veicoli simili: supera facilmente aree paludose, guada fino a 1,5 m, fossati fino a 2 m, fossati, salite fino a 60 . Nel 1986 furono prodotti più di un milione di camion. Oggi Ural viene prodotta con un motore diesel 230/300 CV (Euro-2).

Inizialmente, l'Ural-4320 era equipaggiato con un motore KamAZ-740, ma a seguito di un incendio nello stabilimento di motori KamAZ nel 1993, le consegne di questo motore si fermarono e i motori YaMZ-236 e YaMZ-238 dello stabilimento di Yaroslavl cominciò ad essere utilizzato. Inizialmente, le modifiche con un motore YaMZ-238 differivano esteriormente con un vano motore più lungo e le auto con un motore YaMZ-236 conservavano lo stesso vano motore delle auto con un motore KAMAZ-740 (la differenza è che le auto con YaMZ-236 hanno un filtro dell'aria sull'ala destra). Dalla metà degli anni 2000, tutte le auto, indipendentemente dal modello di motore, sono state prodotte con un vano motore esteso.

Dalla metà degli anni '90, sull'Ural-4320 e sull'Ural-5557 è apparso un ampio paraurti con fari e sono comparsi tappi di plastica nelle ali, nei vecchi punti di attacco dei fari. Tuttavia, esclusivamente per le esigenze del Ministero della Difesa, con ordinanza speciale, fino ad ora [quando?] Vengono consegnate auto con paraurti stretto e fari nei parafanghi.

Dal 2009 sulle vetture della serie è stata installata una nuova cabina con impennaggio anteriore in vetroresina.

12-14 t con pneumatici larghi a basso profilo con gonfiaggio delle ruote regolabile, che aumenta notevolmente la permeabilità del veicolo;

I lavori vengono eseguiti sulla base della LLC TPK "Ural-MAIR" nella città di Miass. La società è impegnata nell'implementazione dei seguenti lavori per migliorare e ottimizzare il veicolo Ural.

- rimozione della marmitta in avanti;

- schermatura di cavi elettrici;

- rinforzo delle pareti del serbatoio del gas dell'auto con protezione laterale e inferiore;

- installazione di lampeggianti sulla macchina.

- Presa trigger esterno;

- OV-95;

- OV-65;

- planare 3,5 kW;

- O-31 (5 kW);

- installazione di un preriscaldatore elettrico da 220 volt.

- installazione di un controtelaio speciale sotto la sella;

- riscaldamento delle tubazioni del carburante;

- fornitura di calore per filtri di riscaldamento FTO, FGO;

- isolamento e riscaldamento della batteria;

- riscaldato tutti i sedili dell'auto;

- specchietti riscaldati;

- rimozione del sistema di marmitta,

- coibentazione cabina con penofol;

- installazione di cabine con doppi vetri;

- isolamento interno/cabina con feltro;

- vendita di coprisedili coibentati.

- installazione di un dispositivo antincastro posteriore;

- rimozione della marmitta;

- isolamento della cabina/cabina con sacco a pelo con penofol;

- riscaldare l'aspirazione del carburante;

- installazione di un sistema di trascinamento inferiore;

- revisione, allungamento e rafforzamento del telaio;

- installazione di un serbatoio carburante aggiuntivo (200, 300 o 500 litri).

Puoi trovare un elenco completo dei tipi di miglioramenti e dei prezzi per loro in listino prezzi.

-Riparazione di assi motore URALA-4320.

-Riparazione del caso di trasferimento.

Automobili "Ural" (6x6) con motori diesel YaMZ-236M2 e YaMZ-

238M2 JSC "Avtodiesel" Yaroslavl, cabina interamente in metallo a tre posti,

situato dietro il motore, destinato al trasporto di merci, persone e

traino di rimorchi su ogni tipo di strada e terreno. Modelli base

sono veicoli polivalenti Ural-4320-10 (Fig. 1) e Ural-

4320-31 (Fig. 2), creato modernizzando l'auto Ural-4320, dove i trattini

- 10 e 31 (30) mostrano il modello del motore (YaMZ-236M2 o YaMZ-238M2

rispettivamente) installato sul veicolo.

I veicoli Ural-4320-10 e Ural-4320-31 sono conformi ai requisiti TU

37.165.223-93 “Veicolo polivalente Ural-4320-10 e suoi

modifiche ", TU 37.165.246-94" Auto Ural-4320-31 multiuso

scopo e sua modifica”.

Risorsa prima della prima revisione nella prima categoria di condizioni

funzionamento in conformità al “Regolamento sulla manutenzione e

riparazione del materiale rotabile del trasporto su strada ”, soggetto a conformità

di tutte le regole specificate nel manuale operativo non deve essere inferiore a:

- per auto Ural-4320-10, Ural-4320-31 e loro modifiche

- per l'auto Ural-44202-0311-31 - 200.000 km.

Durante il periodo specificato, è consentita la sostituzione di componenti e assiemi,

superato il chilometraggio stabilito, nonché i prodotti acquistati, la cui risorsa,

stabilito dalla documentazione tecnica delle imprese fornitrici e

standard, meno risorse del veicolo.

La durata del prodotto è di 10 anni, non inferiore.

I veicoli Ural sono progettati per funzionare a temperature

aria ambiente nell'intervallo da più 50 a meno 45 ° С (a breve termine

Sulla base di Ural-4320-31 e Ural-4320-10 vengono prodotti veicoli

- Ural-43202-0351-31 veicolo per trasporti generali con

- i trattori per camion Ural-4420-10 e Ural-4420-31 sono progettati per

traino di semirimorchi speciali su ogni tipo di strada e terreno;

- il trattore per camion Ural-44202-0311-31 è progettato per il traino

semirimorchi su ogni tipo di strada;

- il trattore per camion Ural-44202-0612-30 è progettato per il traino

semirimorchi su aeroporti e aree pianeggianti;

- l'auto Ural-4320-0911-30 con una base aumentata è progettata per

trasporto di merci e persone su ogni tipo di strada e terreno;

- vetture Ural-4320-0611-10 e Ural-4320-0611-31 con legno

piattaforma e tendalino sono predisposti per il trasporto di merci.

1.Conoscenza dell'impresa (Impresa unitaria statale federale del Ministero della difesa della Federazione Russa. Veliky Novgorod. Villaggio di Pankovka) Istruzioni di sicurezza passate (Appendice 1). È stato assegnato alla riparazione dell'auto degli Urali.

Riparazione di ponti principali URALA-4320,

Assi motori del veicolo attraverso il tipo di passaggio, con la disposizione superiore

L'ingranaggio principale dell'asse è doppio, costituito da una coppia di ingranaggi conici 1 e

14 (Fig. 39) a denti elicoidali e una coppia di ingranaggi cilindrici 4 e 32 a denti elicoidali. Un differenziale conico simmetrico con quattro satelliti è imbullonato all'ingranaggio cilindrico condotto.

A seconda dei requisiti tecnici dell'auto, le marce principali

avere rapporti di trasmissione di 7,32; 6.7; 8.9 e 8.05

1 ingranaggio condotto conico; cuscinetti a rulli cilindrici da 2,23; 3-

scatola ingranaggi principale; Trasmissione cilindrica a 4 pignoni; 5-vetro di cuscinetti;

Cuscinetto a 6 rulli conici; 7,8,12 guarnizioni di regolazione; 9-copertina

coppe portanti; 10-flangia della trasmissione dell'asse centrale; 11 polsini; 13 bicchieri

cuscinetti dell'ingranaggio conico principale; ingranaggio a 14 coppie coniche; 15-

sfiato; 16 alberi dell'ingranaggio conduttore; 17-guarnizione; 18-flangia della trasmissione dell'asse posteriore;

dado a 19 flange; 20 copricuscinetti posteriori; Manicotto 21-distanziatore; 22-copertina

cuscinetto anteriore; rondella di regolazione 24; 25 noci; rondella di sicurezza 26; 27-

rondella di sicurezza; 28 controdado; ingranaggio semiassiale 29; differenziale 30-satellite;

31-differenziale traversa; cilindrico comandato da 32 ingranaggi; 33-rondella

sostegno; 34-coperchio del cuscinetto differenziale; chiusura a 35 piastre; 36 piatti

serratura; Cuscinetto differenziale con regolazione a 37 dadi; 38 tazze

differenziale; 39 coperchio carter; I-per l'asse anteriore; II-per l'asse posteriore.

Gli ingranaggi principali degli assi anteriore e posteriore differiscono da quello principale.

trasmissione dell'asse centrale con flange di trasmissione.

L'asse principale centrale (posteriore) (Fig. 4):

1-polsini per l'alimentazione dell'aria; ruota a 2 cilindri; freno a 3 tamburi; 4-semiassi;

Staffa di supporto a 5 molle; coperchio a 6 carter; 7,9-guarnizioni; principale a 8 marce;

Alloggiamento a 10 assi; 11 tappo di scarico; controllo a 12 prese; Carter albero a 13 assi.

Assale anteriore auto in testa, controllata.

il momento alle ruote motrici anteriori viene trasmesso attraverso i semiassi e i giunti di uguale velocità angolare.

Guida alle ruote sterzanti dell'assale motore anteriore (Fig. 5):

1 tubo per alimentazione aria; rondella di sicurezza 2; rondella di sicurezza 3; 4 controdado;

Dado cuscinetto 5 ruote; 6 pin; Presa d'aria su 7 lati; 8-copertina

mozzi delle ruote; 9 semiassi esterno; 10-blocco di polsini; 11,17,19-guarnizioni

sigillatura; 12 cuscinetti; 13-mozzo; freno ruota a 14 cilindri; 15-

tamburo del freno; freno a 16 pinze; Supporto a 18 palle; 20-semiasse, interno;

scatola dell'albero a 21 assi; cerniera a 22 pugni; cerniera a 23 dischi; 24 spine maschio

semiassi; 25 pin; 26-riflettore; 27 polsini.

.Quando si riparano gli assi motore si usano gli oli

secondo la mappa dei lubrificanti e dei fluidi di lavoro, e mantenere ulteriormente il livello richiesto nei carter. Per sostituire il grasso nelle cerniere del semiasse anteriore, rimuovere la ruota, il tamburo del freno con il mozzo, la pinza, il perno. Rimuoviamo il grasso e laviamo le parti del giunto omocinetico.

Se è necessario smontare il giunto sferico dall'alloggiamento dell'assale anteriore

utilizzare bulloni estrattori. Per fare ciò, li installiamo nei fori filettati della flangia del giunto sferico e, ruotandoli in modo uniforme, rimuoviamo la coda del giunto sferico dall'impegno con la scatola del semiasse.

Il giunto omocinetico (Fig. 6):

1-spina; 2-pugno; 3 dischi; Interno a 4 semiassi.

Regolare la trasmissione finale nella seguente sequenza:

1. Installare l'ingranaggio principale nel dispositivo, rimuovere il differenziale

e flange.Rimuovere i bulloni che fissano la coppa del cuscinetto dell'ingranaggio conico di trasmissione. Estrarre l'albero del pignone con un bicchiere e un pignone. Sistemare il pignone in una morsa, afferrandolo per la corona. Svitare i bulloni che fissano il coperchio e rimuoverlo. Sbloccare il controdado e spegnerlo. Rimuovere la serratura e le rondelle di sicurezza. Serrare il dado con una coppia di 50-500 Nm (45-50 kgf.m).

Installare il supporto dell'indicatore e determinare lo spazio nel

rovi. Se non c'è spazio dopo aver stretto il dado, regolare

sono necessari cuscinetti a tazza.

Calcola la quantità di riduzione dello spessore dello spessore 24

(vedi Figura 3) (gioco più 0,03-0,05 mm di precarico).

Svitare il dado, rimuovere il cuscinetto e lo spessore. Macinare (o selezionare) la rondella alla dimensione richiesta, installare la rondella e assemblare il gruppo cuscinetto dell'ingranaggio conico di trasmissione. La coppia di serraggio dei dadi è 450-500 Nm (45-50 kgf.m). Bloccare il controdado piegando la rondella su uno dei suoi bordi. La coppia richiesta per ruotare l'ingranaggio conico principale nei cuscinetti dovrebbe essere 0,6-1,4 Nm (0,06-0,14 kgf.m). Forza del dinamometro

quando si svolge il cavo dalla superficie del vetro - 7,5-17,5 N (0,75-1,75 kgf) (Fig. 7)

cuscinetti di trasmissione conici

2. Regolare il precarico del cuscinetto della trasmissione

ingranaggio cilindrico. Regolare i cuscinetti selezionando un pacchetto di guarnizioni 8 (vedi Figura 3) sotto il coperchio 9 della tazza 5. La coppia richiesta per ruotare l'albero intermedio dovrebbe essere 0,9-1,5 Nm (0,09-0,15 kgf.m) ...

3. Installare il vetro con l'ingranaggio conico principale nel case principale.

noè trasmissione. Serrare i bulloni di montaggio della coppa a una coppia di 60-80 N (6-8 kgf).

Verificare il corretto innesto degli ingranaggi conici sulla vernice. Lunghezza

la rientranza deve essere almeno il 60% della lunghezza del dente.

4. Installare il differenziale e regolare i cuscinetti del differenziale

ferenziale. Serrare i bulloni dei cappelli dei cuscinetti del differenziale ad una coppia di 250-320 Nm (25-32 kgf.m). Regolare i cuscinetti del differenziale con i dadi 37 (vedi Fig. 3). Dopo aver serrato i dadi, la distanza tra i cappelli dei cuscinetti del differenziale dovrebbe aumentare di 0,04-0,14 mm. Durante la regolazione, ruotare il differenziale per installare i rulli nei cuscinetti. Il bordo dell'ingranaggio condotto deve essere posizionato simmetricamente rispetto al bordo dell'ingranaggio conduttore.

Quindi, dopo aver riparato il ponte, lo installiamo su un banco prova (il supporto è stato sviluppato nello stesso stabilimento)

L'URAL 4320 ha un cambio meccanico a cinque velocità, tre alberi e tre vie con due sincronizzatori inerziali. La prima retromarcia viene innestata da una frizione dentata. La scatola è controllata meccanicamente con una leva.

Manutenzione e riparazione di riduttori variabili. Include: regolazione e lubrificazione delle trasmissioni del cambio, cambio dell'olio e controllo del suo livello nel carter, verifica della tenuta della trasmissione pneumatica, sostituzione di sincronizzatori e ingranaggi usurati.

8,5 litri di olio vengono versati nell'auto URAL 4320. Si consiglia di fare rifornimento con olio per ingranaggi automobilistici Tsp-15k.

La scatola viene testata allo stand (lo stand è stato sviluppato nello stesso stabilimento).

3. Riparazione del caso di trasferimento.

Valigetta di trasferimento (Fig. 8) meccanica, bistadio, con sbilanciato

| Video (clicca per riprodurre). |

differenziale centrale metrico, montato sul telaio della vettura su quattro gommini Differenziale di tipo planetario con quattro satelliti, sole 30 e 29 marce. Il momento dall'ingranaggio solare 30 viene trasmesso all'albero di trasmissione dell'assale anteriore 35 e dalla corona dentata 29 all'albero di trasmissione dell'assale posteriore 21.