Nel dettaglio: riparazione fai-da-te di un inverter di saldatura MMA 250 da un vero maestro per il sito my.housecope.com.

Composto:

oscillatore principale - uc3846dw, tl082 e 2 pz. tl084i, buildup - ao4606, chiavi - gw45hf60wd, raddrizzatore di uscita - stth60w03cw

L'hanno portato senza alcun segno di vita. Il controllo ha rivelato un dead roll a 12 V (esploso) e 4N90C. L'ho cambiato, lo accendo. Alimentazione +24, +12 e -15, tutto è stabile, c'è una sega sul master, l'uscita è silenziosa. Controllo ulteriormente gli elementi per la morte: i diodi sono vivi, non ho ancora controllato le chiavi, nei portachiavi ci sono due piccole sciarpe su cui nel mezzo ci sono 2 o un dinistor o un diodo zener. in generale, non ho trovato i dati nel tyrnete. Marcatura BM1238 e BM1243. Forse qualcuno può dirmelo? Nella scheda, un lato non suona affatto, l'altro - come se un condensatore fosse carico, e quindi l'infinito. Dovrebbe essere?

Non sarebbe male avere un suo diagramma, ma non riesco a trovare qualcosa. Ne ho trovati un paio simili, ma un po' no. Se c'è, condividi. Un dispositivo con una disposizione verticale dei connettori.

c'è un processore? Non l'ho indicato nella composizione, ma non riesco a capire dalle immagini

Controlla le chiavi. Saldo personalmente ogni transistor e controllo, è difficile trovarvi un difetto.

Morze Radista, BMxxxx? Questi sono diodi zener bidirezionali in porte IGBT a 15 V, è possibile impostare sia 15 V che 18 V. Scarica le informazioni su SMAJxxxxx e assicurati. Sì, in linea di principio, qualsiasi circuito con un tale insieme di circuiti come in Gerrard Edon mma-250 ne è conferma la numerazione sarà diversa.

REKKA, ma da dove viene il processore? Questa non è una falciatrice 20-30.

Irina Slava, grazie per la risposta esauriente. Ho guardato una sorta di circuito e sono anche giunto alla conclusione che questi sono diodi zener, solo in quel circuito sono collegati in serie inversamente. E so già della numerazione. È solo che la composizione è leggermente diversa. Apparentemente, qui c'è 3846 con eccitazione esterna e questo generatore è su tl082. Dopo ci sono 2 pezzi di tl084i, e poi 3846. E in quel diagramma, tutto è su tl084.

trovato un diodo rotto. uno dei controparalleli inclusi nella reggia tl082. Ora cercherò Vecchio e Sostituzione.

| Video (clicca per riprodurre). |

il diodo era in uno stato semi-strappato, se lo premi con una sonda, suona. sul tabellone dapprima ha anche chiamato, poi si è fermato. L'ho cambiato, ma è inutile.

Morze Radista, la rete ha uno schema MMA ZX7-225, eccolo. vicino a richiesto o ZX7200IGBT.

questo schema è adatto al mio Dnepr, è anche a tre piani. e questo è un estraneo". e-don ”scheda singola. Bene, lo scrivo sopra con una disposizione verticale dei connettori a baionetta.

REKKA, cosa c'entrano i tasti quando gli impulsi di comando non arrivano dal micro? su 3846 c'è una sega sulla gamba 8, c'è un impulso sulla gamba 10 e l'uscita è morta.

a proposito, pensavo che 3846 fosse morto, sostituito - la stessa cosa. tl082 anche sostituito, non ha senso neanche. Peccato su tl084i, ma non li ho

qui il diagramma ZX-7 è simile, ma non del tutto identico nei dettagli.

REKKA, all'inizio ho anche pensato che le chiavi morte possono piantare un impulso, ma ci sono ancora lavoratori sul campo tra la microra e le chiavi. e ho saldato i tasti, l'effetto è lo stesso. le chiavi rotte invece non invieranno un impulso; c'è una trance tra i lavoratori sul campo e l'igBT. No, c'è un problema da qualche parte nel generatore.

Penso di averlo capito. Il microcircuito stub esploso è molto probabilmente 15 volt, non 12. Sono stato confuso dal post di qualcuno su Internet che l'opamp può avere un'alimentazione obliqua. Dopo aver esaminato diversi schemi, non ne ho visto uno solo in cui sarebbe +12, -15 e +24. Ovunque il cibo è +15, -15, +24. Non ho bobine da 15 V ora, devo collegarmi dall'alimentatore del laboratorio. Mi disiscriverò in base ai risultati. Forse più tardi, perché le luci sono spente.

Ragazzi, avevo ragione! Ho cambiato il rotolo da 12 a 15 e gli impulsi hanno iniziato a correre. E perché nessuno mi ha corretto subito? Ho scritto all'inizio. Sto montando l'apparato. Proverò a cucinare e a cancellarmi.

Lo sparkler funziona, ma la mia opinione a riguardo è un dispositivo di merda. In linea di principio, non può emettere la corrente dichiarata di 250 ampere, poiché i tasti, lavorando in coppia, sono a 45 ampere. in totale, ogni spalla è anche 45 ampere. La scheda tecnica dice che questa è la corrente massima.Supponiamo che nella modalità ad impulsi sia due volte di più, per un totale di 90 per braccio, il che significa 180 l'intero ponte. La domanda è: di quali 250 ampere possiamo parlare? L'apparato cinese è la corrente cinese. Ho provato a cucinarlo. Il mio “Dnipro MMA-200” cuoce meglio e produce più corrente. Questa non è una pubblicità per Dnipro, è solo per fare un confronto. Verdetto: non comprare abiti.

- il ponte pompa il primario. nel secondario - la sua corrente e tensione. e il numero di giri nel secondario.

KRAB, scusa, l'ho capito anche io ieri sera. Sono venuto qui per correggere il messaggio, ed ecco un nuovo post 🙂 Superato!

ma comunque gli edifici a tre piani sono migliori, secondo me.

Ho messo 110 ampere su edon, cucino un tubo profilato. Cucitura di merda. Scommetto da solo - una questione completamente diversa. In generale, lo cucino con il mio apparecchio a 75-100 ampere, a seconda del luogo della cucitura. E l'edon sul 110 ° "ripiano" non si riscalda, ma non sto affatto parlando della costola.

Ovviamente puoi cancellare tutto sulla dipendenza non lineare del regolatore in edon. Nella mia c'è una bilancia digitale, quindi non mi preoccupo della posizione del regolatore e della discrepanza tra le sue caratteristiche non lineari e i segni sul corpo. Sebbene la bilancia possa anche essere impostata in modo errato se qualcuno l'ha cronometrata.

Quindi il tuo "Dnipro mma-200" è un dispositivo cinese al 100%, non guardare il nome,

Se vuoi già avere un inverter puramente nativo, prendi Paton, questo è un assemblaggio ucraino

tynalex, l'assemblea ucraina ora non prenderà quasi nulla, non ce li portano. e secondo il tuo primo link, anche un iPhone americano è prodotto in Cina. La produzione di corna gialle è più economica. I pescherecci norvegesi portano il pesce pescato in Cina per la lavorazione, quindi i prodotti finiti vengono trasportati in Norvegia. Stima quante ore di lavoro l'equipaggio sbuffa, quanto carburante, ma è ancora più economico per loro, perché la lavorazione del pesce è molto costosa in Norvegia. Una volta volevo fare un pasticcio per me stesso, ma in termini di dettagli sono usciti circa duemila grivna e non l'ho preso in considerazione, ma semplicemente non ho trovato qualcosa e non conoscevo i prezzi. E deve ancora essere fatto. Di conseguenza, ha frugato in giro e si è comprato uno di fabbrica, in una valigia, e per un altro 970 grivna, a quanto pare. Il costo di consegna sembra essere 1040. E sono già scotti. recentemente l'antiaderente ha smesso di funzionare, ma questo è un altro argomento. E in generale, questo argomento è già chiuso da due giorni, non faremo un diluvio.

Questi dispositivi sono noti da molto tempo e ci sono schemi 1: 1 per loro (ho da molto tempo nella cartella

Dimmi che tipo di pribluda come transistor è su questa foto e qual è la sua marcatura?

sp700, e qui un po' più in alto è stato disposto un collegamento al diagramma. Singhiozzo, ma un transistor è un transistor.

Ciao, lettori del sito, ho letto molto qui sulla riparazione di varie CA e ora voglio condividere la mia esperienza. Quella settimana portarono in riparazione un inverter di saldatura per la saldatura ad arco "Hero of MMA MINI-250".

Il dispositivo è realizzato con tecnologia IGBT o (semi-ponte).

Con una denuncia da parte del proprietario che l'elettrodo si attacca e non vuole saldare. Dopo il collegamento alla rete

e tenta di saldare la parte, niente ha funzionato. E dopo aver cambiato la corrente di saldatura in una più alta, la saldatura ha iniziato a fumare e ha sentito un crack elettrico. Il proprietario ha affermato che la causa del guasto è stata la scelta sbagliata della corrente di saldatura per l'elettrodo.

Attenzione: tutti i lavori di riparazione e ripristino dell'inverter di saldatura, si eseguono a proprio rischio e pericolo.

Dopo lo smontaggio, si è deciso di svitare e controllare l'alimentatore.

È stata trovata una resistenza bruciata da 150 ohm da 10 W.

Il ponte a diodi 100V 35A e il relè 24 35A si sono rivelati funzionanti.

E nell'alimentatore è stato trovato un condensatore gonfio di 470 μF x 450 V, che è stato sostituito.

Successivamente, controlliamo la scheda superiore.

- Driver chiave di alimentazione. (tutto ciò che è possibile su questa sciarpa è controllato, la resistenza non dovrebbe essere superiore a 10 ohm).

- Tasti di alimentazione.

- Alimentazione 24 V. (il transistor K2611 o il suo analogico e il suo kit carrozzeria sono controllati, vedi la foto).

- Generatore principale. (tutti i transistor ad effetto di campo sono controllati, è possibile verificare accendendo la saldatura all'accensione e allo spegnimento, il generatore dovrebbe cigolare).

Qui sono installate le chiavi IRG4PC50UD o i suoi analoghi. Con un multimetro nella modalità di test del diodo, è necessario far suonare le gambe del transistor "E" e "C" in una direzione dovrebbero suonare e nell'altra direzione non dovrebbero suonare il transistor deve essere scaricato ( chiudere tutte le gambe).Sulle gambe "G" ed "E", la resistenza dovrebbe essere infinita, indipendentemente dalla polarità.

Successivamente, è necessario applicare alla gamba "G" - "+" e a "E" "-" 12 volt CC. e suonare le gambe "C" ed "E" dovrebbero suonare. Successivamente, è necessario rimuovere la carica dal transistor (chiudere le gambe). Le gambe "C" ed "E" dovrebbero avere una resistenza infinita. Se tutte queste condizioni sono soddisfatte, il transistor funziona e quindi è necessario controllare tutti i transistor.

I diodi si rompono molto raramente, ma se uno si rompe, dopo se stesso rompe tutti gli altri. Un diagramma approssimativo di questa saldatura MMA-250 è qui (non completo). Dopo che tutte le parti difettose sono state sostituite, montiamo la saldatrice in ordine inverso e ne controlliamo l'operatività. Autore articolo 4ei3

Con l'avvento di potenti transistor e diodi ad alta tensione, inverter di saldatura... I loro principali vantaggi: dimensioni ridotte, regolazione regolare della corrente di saldatura, protezione da sovraccarico. Il peso di un inverter di saldatura con una corrente fino a 250 Ampere è di pochi chilogrammi.

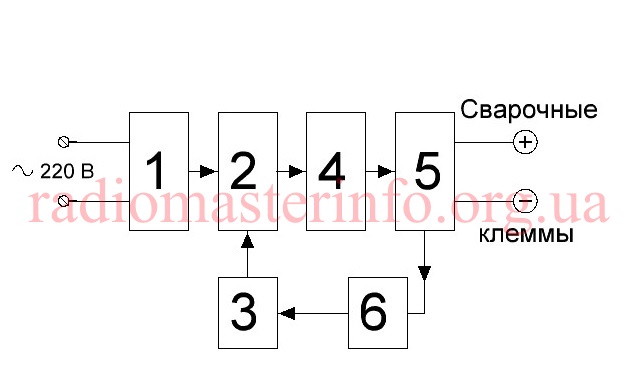

Principio di funzionamento inverter di saldatura è chiaro dal seguente schema a blocchi:

Una tensione di rete alternata di 220 V viene fornita a un raddrizzatore senza trasformatore e un filtro (1), che forma una tensione costante di 310 V. Questa tensione fornisce un potente stadio di uscita (2). Gli impulsi con una frequenza di 40-70 kHz da un generatore (3) vengono inviati all'ingresso di questo potente stadio di uscita. Gli impulsi amplificati vengono inviati ad un trasformatore di impulsi (4) e quindi ad un potente raddrizzatore (5) al quale sono collegati i terminali di saldatura. L'unità di controllo e protezione da sovraccarico (6) regola la corrente di saldatura e protegge.

Perché inverter funziona a frequenze di 40-70 kHz e superiori, e non a una frequenza di 50 Hz, come una saldatrice convenzionale, le dimensioni e il peso del suo trasformatore di impulsi sono dieci volte inferiori a quelli di un trasformatore di saldatura convenzionale da 50 Hz. E la presenza di un circuito di controllo elettronico consente di regolare agevolmente la corrente di saldatura e fornire un'efficace protezione da sovraccarico.

Diamo un'occhiata a un esempio specifico.

Invertitore smesso di cucinare. La ventola è in funzione, l'indicatore è acceso e l'arco non appare.

Questo tipo di inverter è abbastanza comune. Questo modello si chiama "Gerrard MMA 200»

Siamo riusciti a trovare un circuito dell'inverter MMA 250, che si è rivelato molto simile e ha aiutato in modo significativo nella riparazione. La sua principale differenza dallo schema desiderato MMA 200:

- Lo stadio di uscita ha 3 transistor ad effetto di campo, collegati in parallelo, e il MMA 200 - entro 2.

- Trasformatore di impulsi di uscita 3 e at MMA 200 - solo 2.

Il resto dello schema è identico.

All'inizio dell'articolo viene fornita una descrizione dello schema strutturale dell'inverter di saldatura. È chiaro da questa descrizione che inverter di saldatura, questo è un potente alimentatore a commutazione con una tensione a circuito aperto di circa 55 V, necessaria per il verificarsi di un arco di saldatura, nonché una corrente di saldatura regolabile, in questo caso, fino a 200 A. Il generatore di impulsi è realizzato su un microcircuito U2 del tipo SG3525AN, che ha due uscite per il controllo degli amplificatori successivi. Il generatore U2 stesso è comandato tramite un amplificatore operazionale U1 del tipo CA 3140. Questo circuito regola il duty cycle degli impulsi del generatore e quindi il valore della corrente di uscita impostata dal resistore di controllo corrente portato al pannello frontale.

Dall'uscita del generatore, gli impulsi vengono inviati a un preamplificatore composto da transistor bipolari Q6 - Q9 e operatori sul campo Q22 - Q24 che operano su un trasformatore T3. Questo trasformatore ha 4 avvolgimenti di uscita che, tramite i formatori, forniscono impulsi a 4 bracci dello stadio di uscita assemblati in un circuito a ponte.In ogni spalla ci sono due o tre potenti lavoratori sul campo in parallelo. Nello schema MMA 200 - due ciascuno, nello schema MMA - 250 - tre ciascuno. Nel mio caso, l'MMA-200 ha due transistor ad effetto di campo del tipo K2837 (2SK2837).

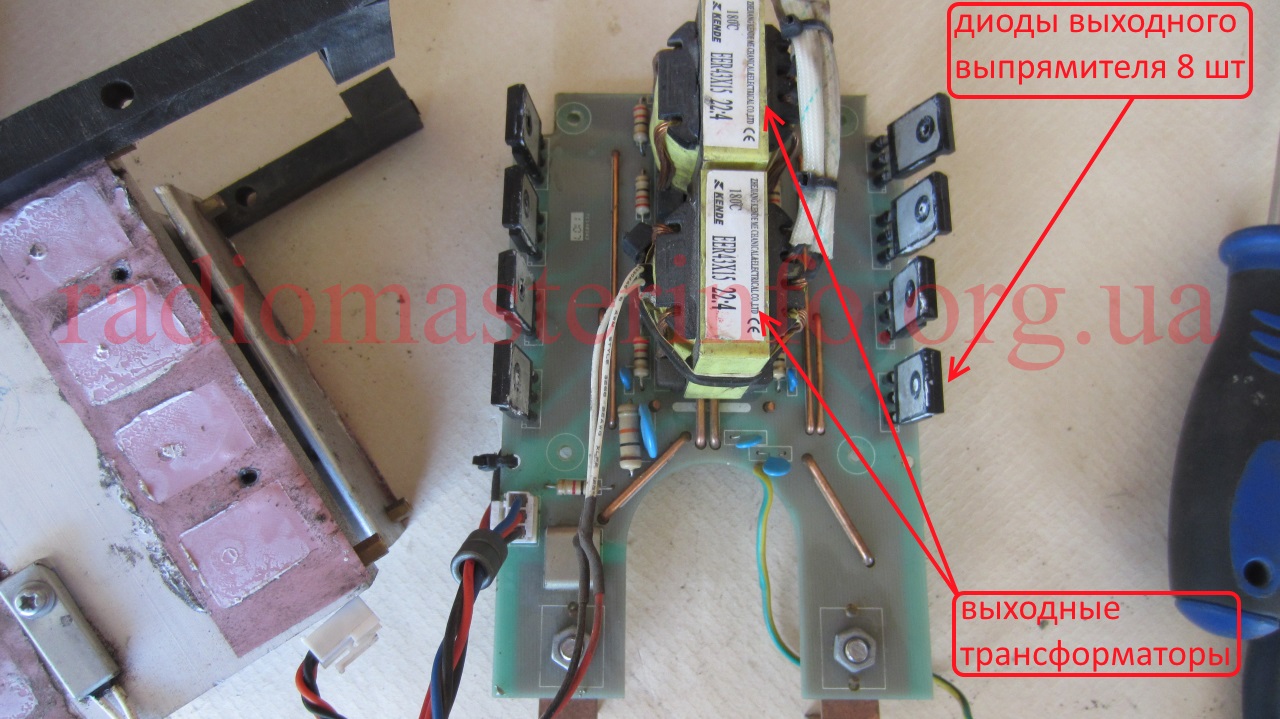

Dallo stadio di uscita, potenti impulsi vengono inviati al raddrizzatore attraverso i trasformatori T5, T6. Il raddrizzatore è composto da due (MMA 200) o tre (MMA 250) circuiti raddrizzatori a punto medio a onda intera. Le loro uscite sono collegate in parallelo.

Un segnale di feedback viene fornito dall'uscita del raddrizzatore tramite i connettori X35 e X26.

Inoltre, il segnale di retroazione dallo stadio di uscita attraverso il trasformatore di corrente T1 viene inviato al circuito di protezione da sovraccarico, realizzato sul tiristore Q3 e sui transistor Q4 e Q5.

Lo stadio di uscita è alimentato da un raddrizzatore di tensione di rete montato su un ponte a diodi VD70, condensatori C77-C79 e formando una tensione di 310 V.

Per alimentare i circuiti a bassa tensione, viene utilizzato un alimentatore switching separato, realizzato sui transistor Q25, Q26 e sul trasformatore T2. Questo alimentatore genera una tensione di +25 V, da cui si forma ulteriormente +12 V tramite U10.

Torniamo alla riparazione. Dopo aver aperto la custodia, un'ispezione visiva ha rivelato un condensatore bruciato da 4,7 μF a 250 V.

Questo è uno dei condensatori attraverso i quali i trasformatori di uscita sono collegati allo stadio di uscita sui lavoratori sul campo.

Il condensatore è stato sostituito e l'inverter funziona. Tutte le tensioni sono normali. Dopo alcuni giorni, l'inverter ha smesso di funzionare di nuovo.

Un esame dettagliato ha rivelato due resistori rotti nel circuito di gate dei transistor di uscita. Il loro valore nominale è di 6,8 ohm, infatti sono in falesia.

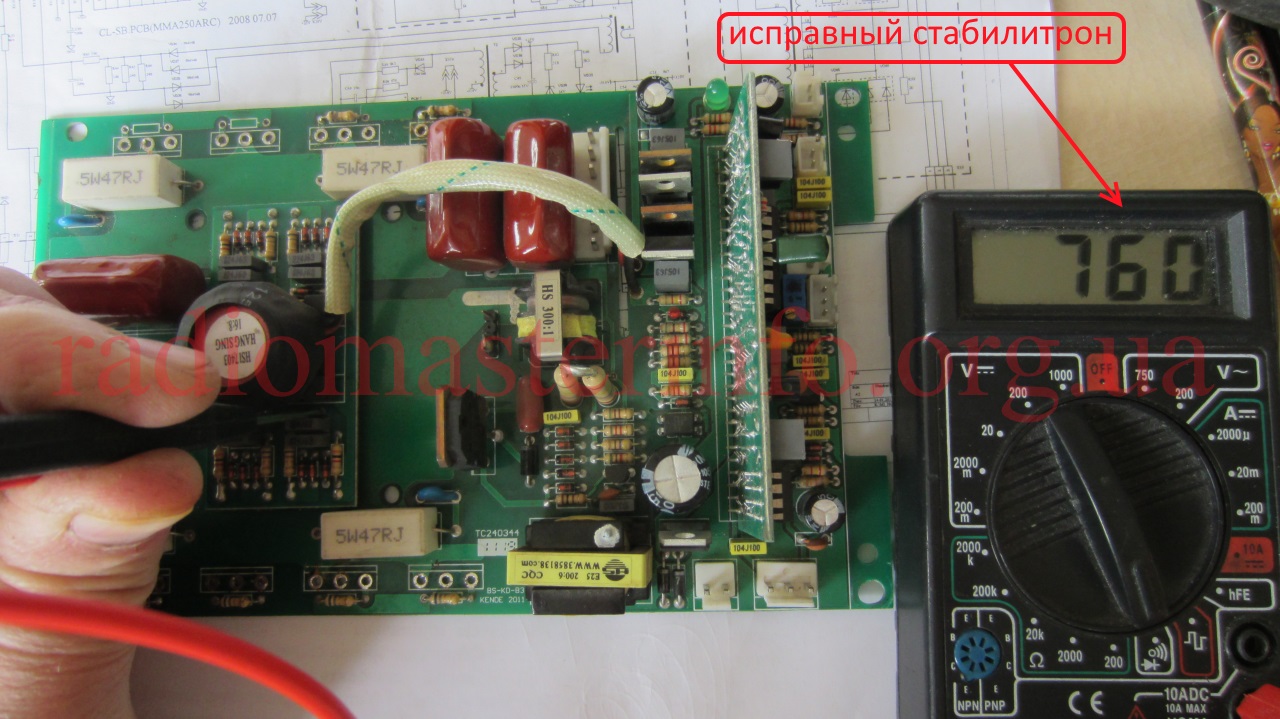

Sono stati testati tutti gli otto transistor ad effetto di campo di uscita. Come accennato in precedenza, ne sono inclusi due in ciascuna spalla. Due spalle, ad es. quattro operai sul campo, fuori servizio, i loro cavi sono in corto circuito. Con un tale difetto, l'alta tensione dai circuiti di drenaggio entra nei circuiti di gate. Pertanto, i circuiti di ingresso sono stati testati. Lì sono stati trovati anche elementi difettosi. Questo è un diodo zener e un diodo nel circuito di formazione degli impulsi agli ingressi dei transistor di uscita.

Il controllo è stato effettuato senza saldare le parti confrontando le resistenze tra gli stessi punti di tutti e quattro i formatori di impulsi.

Anche tutti gli altri circuiti sono stati testati fino ai terminali di uscita.

Durante il controllo dei lavoratori sul campo del fine settimana, sono stati tutti saldati. Quelli difettosi, come detto sopra, si sono rivelati 4.

La prima accensione è stata eseguita senza alcun potente transistor ad effetto di campo. Con questa accensione, è stata verificata la funzionalità di tutti gli alimentatori 310 V, 25 V, 12 V. Sono normali.

Punti di prova della tensione sul diagramma:

Verifica della tensione 25V sulla scheda:

Verifica della tensione a 12V sulla scheda:

Successivamente, sono stati controllati gli impulsi alle uscite del generatore di impulsi e alle uscite degli shaper.

Impulsi all'uscita degli shaper, davanti ai potenti transistor ad effetto di campo:

Quindi tutti i diodi raddrizzatori sono stati controllati per perdite. Poiché sono collegati in parallelo e un resistore è collegato all'uscita, la resistenza di dispersione era di circa 10 kΩ. Quando si controlla ogni singolo diodo, la perdita è superiore a 1 mΩ.

Inoltre, è stato deciso di assemblare lo stadio di uscita su quattro transistor ad effetto di campo, posizionando non due, ma un transistor in ciascun braccio. In primo luogo, il rischio di guasto dei transistor di uscita, sebbene sia ridotto al minimo controllando tutti gli altri circuiti e il funzionamento degli alimentatori, permane anche dopo tale malfunzionamento. Inoltre, si può presumere che se ci sono due transistor nel braccio, la corrente di uscita è fino a 200 A (MMA 200), se ci sono tre transistor, la corrente di uscita è fino a 250 A e se c'è un transistor ciascuno, la corrente potrebbe raggiungere gli 80 A. Ciò significa che quando si installa un transistor nella spalla, è possibile cucinare con elettrodi fino a 2 mm.

Si è deciso di effettuare la prima accensione di breve durata di controllo in modalità XX tramite una caldaia da 2,2 kW.Ciò può ridurre al minimo le conseguenze di un incidente se, tuttavia, si è perso qualche tipo di malfunzionamento. In questo caso, è stata misurata la tensione ai terminali:

Tutto funziona bene. Solo i circuiti di feedback e protezione non sono stati testati. Ma i segnali di questi circuiti compaiono solo quando c'è una corrente di uscita significativa.

Poiché l'accensione è stata normale, anche la tensione di uscita è all'interno del range normale, rimuoviamo la caldaia collegata in serie e accendiamo la saldatura direttamente alla rete. Controllare di nuovo la tensione di uscita. È leggermente più alto ed entro 55 V. Questo è abbastanza normale.

Proviamo a cuocere per un breve periodo, osservando il funzionamento del circuito di feedback. Il risultato dell'operazione del circuito di retroazione sarà un cambiamento nella durata degli impulsi del generatore, che osserveremo agli ingressi dei transistor degli stadi di uscita.

Quando la corrente di carico cambia, cambiano. Ciò significa che il circuito funziona correttamente.

I transistor di uscita mancanti possono essere acquistati e sostituiti.

Il materiale dell'articolo è duplicato in video:

Le saldatrici inverter stanno guadagnando sempre più popolarità tra i maestri saldatori grazie alle loro dimensioni compatte, al peso ridotto e ai prezzi ragionevoli. Come qualsiasi altra apparecchiatura, questi dispositivi possono guastarsi a causa di un funzionamento improprio o per difetti di progettazione. In alcuni casi, la riparazione delle saldatrici inverter può essere eseguita indipendentemente esaminando il dispositivo inverter, ma ci sono guasti che vengono eliminati solo presso il centro di assistenza.

Gli inverter di saldatura, a seconda dei modelli, funzionano sia da una rete elettrica domestica (220 V) che da una trifase (380 V). L'unica cosa da considerare quando si collega il dispositivo a una rete domestica è il suo consumo energetico. Se supera le capacità del cablaggio, l'unità non funzionerà con una rete cedevole.

Quindi, i seguenti moduli principali sono inclusi nel dispositivo di una saldatrice inverter.

Proprio come i diodi, i transistor sono installati sui radiatori per una migliore dissipazione del calore da essi. Per proteggere l'unità transistor da picchi di tensione, davanti ad essa è installato un filtro RC.

Di seguito è riportato uno schema che mostra chiaramente il principio di funzionamento dell'inverter di saldatura.

Quindi, il principio di funzionamento di questo modulo della saldatrice è il seguente. Il raddrizzatore primario dell'inverter è alimentato con tensione dalla rete elettrica domestica o da generatori, benzina o diesel. La corrente in ingresso è alternata, ma passa attraverso il blocco diodi, diventa permanente... La corrente raddrizzata viene inviata all'inverter, dove viene riconvertita in corrente alternata, ma con caratteristiche di frequenza modificate, cioè diventa ad alta frequenza. Inoltre, la tensione ad alta frequenza viene ridotta da un trasformatore a 60-70 V con un aumento simultaneo dell'intensità di corrente. Nella fase successiva, la corrente entra nuovamente nel raddrizzatore, dove viene convertita in CC, dopodiché viene fornita ai terminali di uscita dell'unità. Tutte le conversioni attuali controllato da un'unità di controllo a microprocessore.

Gli inverter moderni, in particolare quelli basati sul modulo IGBT, sono piuttosto esigenti sulle regole di funzionamento. Ciò è spiegato dal fatto che quando l'unità è in funzione, i suoi moduli interni sprigiona molto calore... Sebbene sia i radiatori che una ventola vengono utilizzati per rimuovere il calore da unità di potenza e schede elettroniche, queste misure a volte non sono sufficienti, soprattutto nelle unità economiche. Pertanto, è necessario seguire rigorosamente le regole indicate nelle istruzioni per il dispositivo, che implicano lo spegnimento periodico dell'impianto per il raffreddamento.

Questa regola viene solitamente definita "Duty Cycle" (Duty Cycle), che viene misurata in percentuale.Non osservando il PV, si verifica il surriscaldamento delle unità principali dell'apparato e si verifica il loro guasto. Se ciò accade con una nuova unità, questo guasto non è soggetto a riparazione in garanzia.

Inoltre, se la saldatrice inverter funziona in stanze polverose, la polvere si deposita sui suoi radiatori e interferisce con il normale trasferimento di calore, che porta inevitabilmente al surriscaldamento e alla rottura dei componenti elettrici. Se è impossibile eliminare la presenza di polvere nell'aria, è necessario aprire più spesso la custodia dell'inverter e pulire tutti i componenti del dispositivo dallo sporco accumulato.

Ma il più delle volte gli inverter si guastano quando lavorare a basse temperature. I guasti si verificano a causa della comparsa di condensa sulla scheda di controllo riscaldata, a seguito della quale si verifica un cortocircuito tra le parti di questo modulo elettronico.

Una caratteristica distintiva degli inverter è la presenza di una scheda di controllo elettronica, pertanto solo uno specialista qualificato può diagnosticare ed eliminare un malfunzionamento in questa unità.... Inoltre, possono guastarsi ponti a diodi, blocchi di transistor, trasformatori e altre parti del circuito elettrico dell'apparato. Per eseguire la diagnostica con le tue mani, devi avere determinate conoscenze e abilità nel lavorare con strumenti di misura come un oscilloscopio e un multimetro.

Da quanto sopra, diventa chiaro che, senza le competenze e le conoscenze necessarie, non è consigliabile iniziare a riparare il dispositivo, in particolare l'elettronica. Altrimenti, può essere completamente disabilitato e la riparazione dell'inverter di saldatura costerà la metà del costo di una nuova unità.

Come già accennato, gli inverter si guastano a causa di fattori esterni che influenzano le unità "vitali" dell'apparato. Inoltre, possono verificarsi malfunzionamenti dell'inverter di saldatura a causa di un funzionamento improprio dell'apparecchiatura o di errori nelle sue impostazioni. I malfunzionamenti o le interruzioni più comuni nel funzionamento dell'inverter sono i seguenti.

Molto spesso, questo guasto è causato da cavo di rete difettoso apparato. Pertanto, per prima cosa è necessario rimuovere il coperchio dall'unità e far suonare ciascun filo del cavo con un tester. Ma se tutto è in ordine con il cavo, sarà necessaria una diagnostica più seria dell'inverter. Forse il problema risiede nella fonte di alimentazione in standby del dispositivo. In questo video viene mostrata la tecnica di riparazione per la "camera di servizio" utilizzando l'esempio di un inverter di marca Resant.

Questo malfunzionamento può essere causato da un'errata impostazione dell'amperaggio per un certo diametro dell'elettrodo.

Dovresti anche considerare e velocità di saldatura... Più piccolo è, più basso è il valore di corrente che deve essere impostato sul pannello di controllo dell'unità. Inoltre, per abbinare la forza attuale al diametro dell'additivo, è possibile utilizzare la tabella sottostante.

Se la corrente di saldatura non è regolata, la causa potrebbe essere guasto del regolatore o violazione dei contatti dei fili ad esso collegati. È necessario rimuovere il coperchio dell'unità e verificare l'affidabilità della connessione dei conduttori e, se necessario, suonare il regolatore con un multimetro. Se tutto è in ordine con lui, questa rottura può essere causata da un cortocircuito nell'induttore o da un malfunzionamento del trasformatore secondario, che dovrà essere controllato con un multimetro. Se si riscontra un malfunzionamento in questi moduli, devono essere sostituiti o riavvolti da uno specialista.

L'eccessivo consumo energetico, anche quando il dispositivo non è caricato, causa molto spesso chiusura turn-to-turn in uno dei trasformatori. In questo caso, non sarai in grado di ripararli da solo. È necessario portare il trasformatore al master per il riavvolgimento.

Questo succede se la tensione scende nella rete... Per eliminare l'adesione dell'elettrodo alle parti da saldare, sarà necessario selezionare e impostare correttamente la modalità di saldatura (secondo le istruzioni del dispositivo). Inoltre, la tensione nella rete potrebbe diminuire se il dispositivo è collegato a una prolunga con una sezione del cavo ridotta (inferiore a 2,5 mm 2).

Non è raro che una caduta di tensione provochi l'incollaggio dell'elettrodo quando si utilizza una ciabatta troppo lunga. In questo caso il problema si risolve collegando l'inverter al generatore.

Se la spia è accesa, indica il surriscaldamento dei moduli principali dell'unità. Inoltre, il dispositivo può spegnersi spontaneamente, il che indica intervento della protezione termica... Affinché queste interruzioni nel funzionamento dell'unità non si verifichino in futuro, ancora, è necessario attenersi alla modalità corretta della durata dell'accensione (DC). Ad esempio, se duty cycle = 70%, il dispositivo dovrebbe funzionare nella seguente modalità: dopo 7 minuti di funzionamento, l'unità avrà 3 minuti per raffreddarsi.

In effetti, possono esserci molti guasti e le ragioni che li causano, ed è difficile elencarli tutti. Pertanto, è meglio capire immediatamente quale algoritmo viene utilizzato per diagnosticare l'inverter di saldatura alla ricerca di guasti. Puoi scoprire come viene diagnosticato il dispositivo guardando il seguente video di formazione.

La riparazione degli inverter di saldatura, nonostante la sua complessità, nella maggior parte dei casi può essere eseguita in modo indipendente. E se sei esperto nella progettazione di tali dispositivi e hai un'idea di ciò che è più probabile che fallisca in essi, puoi ottimizzare con successo i costi del servizio professionale.

Sostituzione di componenti radio nel processo di riparazione di un inverter di saldatura

Lo scopo principale di qualsiasi inverter è generare una corrente di saldatura costante, che si ottiene rettificando una corrente alternata ad alta frequenza. L'uso di una corrente alternata ad alta frequenza, convertita mediante uno speciale modulo inverter da un'alimentazione di rete raddrizzata, è dovuto al fatto che la forza di tale corrente può essere effettivamente aumentata al valore richiesto utilizzando un trasformatore compatto. È questo principio alla base del funzionamento dell'inverter che consente a tali apparecchiature di avere dimensioni compatte con un'elevata efficienza.

Schema funzionale dell'inverter di saldatura

Il circuito inverter di saldatura, che ne determina le caratteristiche tecniche, comprende i seguenti elementi principali:

- un'unità raddrizzatrice primaria, la cui base è un ponte a diodi (il compito di tale unità è raddrizzare una corrente alternata fornita da una rete elettrica standard);

- un'unità inverter, il cui elemento principale è un gruppo transistor (è con l'aiuto di questa unità che la corrente continua fornita al suo ingresso viene convertita in una corrente alternata, la cui frequenza è 50-100 kHz);

- un trasformatore step-down ad alta frequenza, sul quale, a causa di una diminuzione della tensione di ingresso, la corrente di uscita aumenta in modo significativo (a causa del principio della trasformazione ad alta frequenza, è possibile generare una corrente all'uscita di tale dispositivo , la cui forza raggiunge 200-250 A);

- raddrizzatore di uscita, assemblato sulla base di diodi di potenza (il compito di questo blocco dell'inverter include la rettifica di una corrente alternata ad alta frequenza, necessaria per eseguire la saldatura).

Il circuito inverter di saldatura contiene una serie di altri elementi che ne migliorano il funzionamento e la funzionalità, ma i principali sono quelli sopra elencati.

La riparazione di una saldatrice di tipo inverter ha una serie di caratteristiche, il che è spiegato dalla complessità del design di tale dispositivo. Qualsiasi inverter, a differenza di altri tipi di saldatrici, è elettronico, il che richiede che gli specialisti coinvolti nella sua manutenzione e riparazione abbiano almeno conoscenze di base di ingegneria radio, nonché abilità nella gestione di vari strumenti di misura: voltmetro, multimetro digitale, oscilloscopio, ecc. . ...

Nel processo di manutenzione e riparazione, vengono controllati gli elementi che compongono il circuito inverter di saldatura.Ciò include transistor, diodi, resistori, diodi zener, trasformatori e dispositivi di arresto. La particolarità del design dell'inverter è che molto spesso durante la sua riparazione è impossibile o molto difficile determinare il guasto di quale particolare elemento è stato la causa del malfunzionamento.

Un segno di un resistore bruciato potrebbe essere un piccolo deposito di carbonio sulla scheda, che è difficile da distinguere con un occhio inesperto.

In tali situazioni, tutti i dettagli vengono controllati in sequenza. Per risolvere con successo un tale problema, è necessario non solo essere in grado di utilizzare strumenti di misura, ma anche avere una certa familiarità con i circuiti elettronici. Se non si dispone di tali abilità e conoscenze almeno a livello iniziale, riparare un inverter di saldatura con le proprie mani può portare a danni ancora più gravi.

Valutando realisticamente i loro punti di forza, conoscenza ed esperienza e decidendo di intraprendere la riparazione indipendente di apparecchiature di tipo inverter, è importante non solo guardare un video di formazione su questo argomento, ma anche studiare attentamente le istruzioni, in cui i produttori elencano i malfunzionamenti più tipici degli inverter di saldatura, nonché i modi per eliminarli.

Le situazioni che possono causare il guasto dell'inverter o portare a malfunzionamenti possono essere suddivise in due tipi principali:

- associato alla scelta errata della modalità di saldatura;

- causati dal guasto di parti del dispositivo o dal loro errato funzionamento.

La tecnica per rilevare un malfunzionamento dell'inverter per la successiva riparazione si riduce all'esecuzione sequenziale di operazioni tecnologiche, dalle più semplici alle più complesse. Le modalità in cui vengono eseguiti tali controlli e qual è la loro essenza, sono solitamente specificate nelle istruzioni dell'apparecchiatura.

Malfunzionamenti comuni degli inverter, loro cause e rimedi

Se le azioni consigliate non hanno portato ai risultati desiderati e il funzionamento del dispositivo non è stato ripristinato, molto spesso ciò significa che la causa del malfunzionamento dovrebbe essere ricercata nel circuito elettronico. Le ragioni del fallimento dei suoi blocchi e dei singoli elementi possono essere diverse. Elenchiamo i più comuni.

- L'umidità è penetrata all'interno del dispositivo, il che può verificarsi se la precipitazione cade sul corpo del dispositivo.

- La polvere si è accumulata sugli elementi del circuito elettronico, il che porta a una violazione del loro completo raffreddamento. La massima quantità di polvere che penetra negli inverter quando vengono utilizzati in ambienti molto polverosi o in cantieri. Per non portare l'attrezzatura in tale stato, il suo interno deve essere pulito regolarmente.

- Il surriscaldamento degli elementi del circuito elettronico dell'inverter e, di conseguenza, il loro guasto può portare al mancato rispetto della durata dell'interruttore (DC). Questo parametro, che deve essere rigorosamente rispettato, è indicato nel passaporto tecnico dell'attrezzatura.

Tracce di liquido all'interno dell'alloggiamento dell'inverter

I problemi più comuni riscontrati durante il funzionamento degli inverter sono i seguenti.

Bruciore ad arco instabile o spruzzi di metallo attivo

Questa situazione può indicare che è stato selezionato l'amperaggio sbagliato per la saldatura. Come sapete, questo parametro viene selezionato in base al tipo e al diametro dell'elettrodo, nonché alla velocità di saldatura. Se la confezione degli elettrodi che stai utilizzando non contiene raccomandazioni sul valore ottimale dell'intensità di corrente, puoi calcolarlo utilizzando una formula semplice: 1 mm del diametro dell'elettrodo dovrebbe corrispondere a 20–40 A di corrente di saldatura. Va inoltre tenuto presente che minore è la velocità di saldatura, minore deve essere la corrente.

Dipendenza del diametro degli elettrodi dalla forza della corrente di saldatura

Questo problema può essere associato a una serie di ragioni e la maggior parte di esse si basa sulla sottotensione.I moderni modelli di dispositivi inverter funzionano anche a tensione ridotta, ma quando il suo valore scende al di sotto del valore minimo per il quale è progettata l'apparecchiatura, l'elettrodo inizia ad attaccarsi. Una caduta del valore di tensione all'uscita dell'apparecchiatura può verificarsi se i blocchi del dispositivo non contattano male le prese del pannello.

Questo motivo può essere eliminato molto semplicemente: pulendo le prese dei contatti e fissando più saldamente le schede elettroniche al loro interno. Se il filo attraverso il quale l'inverter è collegato alla rete ha una sezione trasversale inferiore a 2,5 mm2, questo può anche portare a una caduta di tensione all'ingresso del dispositivo. Questo è garantito che accada anche se un filo del genere è troppo lungo.

Se la lunghezza del cavo di alimentazione supera i 40 metri, è praticamente impossibile utilizzare un inverter per la saldatura, che sarà collegato con il suo aiuto. La tensione nel circuito di alimentazione può anche diminuire se i suoi contatti sono bruciati o ossidati. Una causa frequente di incollaggio degli elettrodi è una preparazione di qualità insufficiente delle superfici delle parti da saldare, che devono essere accuratamente pulite non solo dai contaminanti esistenti, ma anche dal film di ossido.

Scelta della sezione del cavo di saldatura

Questa situazione si verifica spesso in caso di surriscaldamento del dispositivo inverter. Allo stesso tempo, l'indicatore di controllo sul pannello del dispositivo dovrebbe accendersi. Se il bagliore di quest'ultimo è appena percettibile e l'inverter non ha una funzione di avviso sonoro, il saldatore potrebbe semplicemente non essere consapevole del surriscaldamento. Questo stato dell'inverter di saldatura è tipico anche quando i fili di saldatura sono rotti o scollegati spontaneamente.

Spegnimento spontaneo dell'inverter durante la saldatura

Molto spesso, questa situazione si verifica quando l'alimentazione della tensione di alimentazione viene disattivata da interruttori automatici i cui parametri operativi sono selezionati in modo errato. Quando si lavora con un dispositivo inverter, nel quadro elettrico devono essere installate macchine automatiche progettate per una corrente di almeno 25 A.

Molto probabilmente, questa situazione indica che la tensione nella rete di alimentazione è troppo bassa.

Spegnimento automatico dell'inverter durante la saldatura prolungata

La maggior parte delle moderne macchine inverter sono dotate di sensori di temperatura che spengono automaticamente l'apparecchiatura quando la temperatura al suo interno sale a un livello critico. C'è solo una via d'uscita da questa situazione: lasciare riposare la saldatrice per 20-30 minuti, durante i quali si raffredderà.

Se dopo il test diventa chiaro che la causa dei malfunzionamenti nel funzionamento del dispositivo inverter risiede nella sua parte interna, è necessario smontare la custodia e iniziare a esaminare il riempimento elettronico. È possibile che il motivo risieda nella saldatura di scarsa qualità delle parti del dispositivo o nei fili mal collegati.

Un'attenta ispezione dei circuiti elettronici rivelerà parti difettose che potrebbero essere scurite, incrinate, gonfie o con contatti bruciati.

Parti bruciate sulla scheda inverter Fubac IN-160 (regolatore AC-DC, transistor 2NK90, resistenza 47 ohm)

Durante la riparazione, tali parti devono essere rimosse dalle schede (si consiglia di utilizzare un saldatore con aspirazione per questo) e quindi sostituite con altre simili. Se la marcatura sugli elementi difettosi non è leggibile, è possibile utilizzare tabelle speciali per selezionarli. Dopo aver sostituito le parti difettose, si consiglia di testare le schede elettroniche utilizzando un tester. Inoltre, ciò deve essere fatto se l'ispezione non ha rivelato gli elementi da riparare.

Un controllo visivo dei circuiti elettronici dell'inverter e la loro analisi con un tester dovrebbe iniziare con l'unità di potenza con transistor, poiché è lui il più vulnerabile. Se i transistor sono difettosi, molto probabilmente anche il circuito che li scuote (driver) è guasto.Anche gli elementi che compongono un tale circuito devono essere controllati prima.

Dopo aver controllato l'unità transistor, vengono controllate tutte le altre unità, per le quali viene utilizzato anche un tester. La superficie dei circuiti stampati deve essere attentamente esaminata per determinare la presenza di aree bruciate e rotture su di esse. Se ne vengono trovati, tali luoghi devono essere accuratamente puliti e i ponticelli devono essere saldati su di essi.

Se si riscontrano fili bruciati o rotti nel riempimento dell'inverter, durante la riparazione devono essere sostituiti con altri simili nella sezione trasversale. Sebbene i ponti a diodi dei raddrizzatori dell'inverter siano abbastanza affidabili, dovrebbero anche essere circondati da un tester.

L'elemento più complesso dell'inverter è la scheda di controllo chiave, la cui operatività dipende dall'operatività dell'intero dispositivo. Tale scheda per la presenza di segnali di controllo che vengono inviati ai bus di gate del blocco tasti viene verificata mediante un oscilloscopio. La fase finale del test e della riparazione dei circuiti elettronici del dispositivo inverter dovrebbe essere controllare i contatti di tutti i connettori esistenti e pulirli con una normale gomma.

L'autoriparazione di un dispositivo elettronico come un inverter è piuttosto difficile. È quasi impossibile imparare a riparare questa attrezzatura semplicemente guardando un video di formazione, per questo è necessario disporre di determinate conoscenze e abilità. Se hai tali conoscenze e abilità, guardare un video del genere ti darà l'opportunità di compensare la mancanza di esperienza.

| Video (clicca per riprodurre). |